Nell’ambito dell’attuale scenario caratterizzato dal fortissimo incremento dei costi dell’energia e del rincaro della materia prima, è d’obbligo guardare all’ottimizzazione dei processi e delle lavorazioni come momento di assoluta importanza anche in una strategia di energy saving.

Ciò che risulta manifesto in termini di incremento della spesa energetica complessiva non è però altrettanto evidente a livello delle singole componenti che contribuiscono al costo totale: su cosa e dove si può realizzare una strategia volta alla riduzione dei consumi energetici?

L'importanza della visibilità

Per essere in grado di governare il fenomeno è prima necessario averlo misurato ottenendo una chiara visibilità e comprensione dei singoli elementi di consumo che si intende ridurre ed ottimizzare.

Solo successivamente potrà essere messa in atto una strategia volta a ridurre i costi attraverso una serie di interventi come:

-

L’identificazione e la riduzione degli sprechi e dei consumi energetici superflui.

-

L’ottimizzazione degli impieghi di energia necessari.

-

La diversificazione delle fonti di approvvigio-namento energetico.

Attraverso misurazioni e rilevamenti puntuali diventa possibile portare all’evidenza degli elementi di spreco “insospettabili” che altrimenti rischierebbero di restare silenti ed ottimizzare le modalità di soddisfacimento dei fabbisogni energetici.

Si tratta di una sfida dove Tecnest, grazie all’esperienza maturata, ad importanti investimenti in ambito R&D ed alla suite FLEX, può offrire un importante contributo grazie alle sue soluzioni integrate di pianificazione e controllo per la “fabbrica digitale” che permettono di intervenire su diversi fronti:

-

Rilevando in maniera capillare tutti gli elemen¬ti di consumo energetico del processo produttivo e collegandoli alle informazioni di produzione effettiva e di efficienza rilevata degli impianti.

-

Evidenziando i punti di maggiore rilievo per una efficace caccia agli sprechi.

-

Pianificando i consumi di energia (prestando attenzione alle attività più “energivore”) in maniera da ottimizzare l’impiego della materia energia e di sottostare a degli obiettivi che vincolino un tetto di utilizzo delle risorse e di consumo complessivo.

Dal dato al valore

Tutto questo con l’obiettivo di “trasformare dei dati grezzi in un valore tangibile” frutto di una strategia di gestione ottimale delle risorse disponibili.

La chiave del tutto è nella sinergia tra soluzioni IIoT, capaci di comunicare con ogni macchina e impianto di fabbrica acquisendo ed analizzando dati in tempo reale, funzionalità di “Manufacturing Execution” (MES) che integrano sul campo informazioni di produzione e di processo e logiche di “Advanced Planning and Scheduling” (APS) che consentono di programmare in maniera ottimale l’impiego delle risorse.

IIOT ed Energy saving: misurare per quantificare

Quando si ragiona in termini di consumo e risparmio energetico in fabbrica, a cosa ci si riferisce esattamente?

-

Quantità di energia consumata per impianto, per centro di lavoro o per singola macchina

-

Quantità di energia consumata per lavorazione, per tipologia di prodotto o per commessa

-

Quantità di energia consumata giornalmente, per turno, per ora etc.

È possibile misurare la quantità di energia utilizzata dal singolo impianto/lavorazione?

La risposta è “sì”: grazie all’introduzione dell’IIOT e all’Edge computing diventa possibile raccogliere ed elaborare in maniera capillare i dati utili di consumo dalle macchine contribuendo quindi ad avere una visione dettagliata dei consumi effettivi.

Il puro dato tuttavia non è sufficiente ad un vero miglioramento se non viene integrato con le informazioni sulle attività di fabbrica divenendo parte di una “trasformazione” culturale nell’esecuzione dei processi.

Dall'IoT al Mes: calcolare l'OEE energetico

È all’interno del

MES - Manufacturing Execution System che la mole di dati raccolta e classificata si traduce in informazione e quindi in valore, permettendo non solo di associare a ciascun prodotto il fabbisogno energetico collegato, ma anche di mettere in relazione l’efficienza produttiva degli impianti con le rispettive cifre di consumo energetico.

Vengono qui calcolati degli indicatori di performance energetica utili per una ripartizione mirata dei consumi che consenta di identificare le possibili fonti di spreco all’interno del processo produttivo.

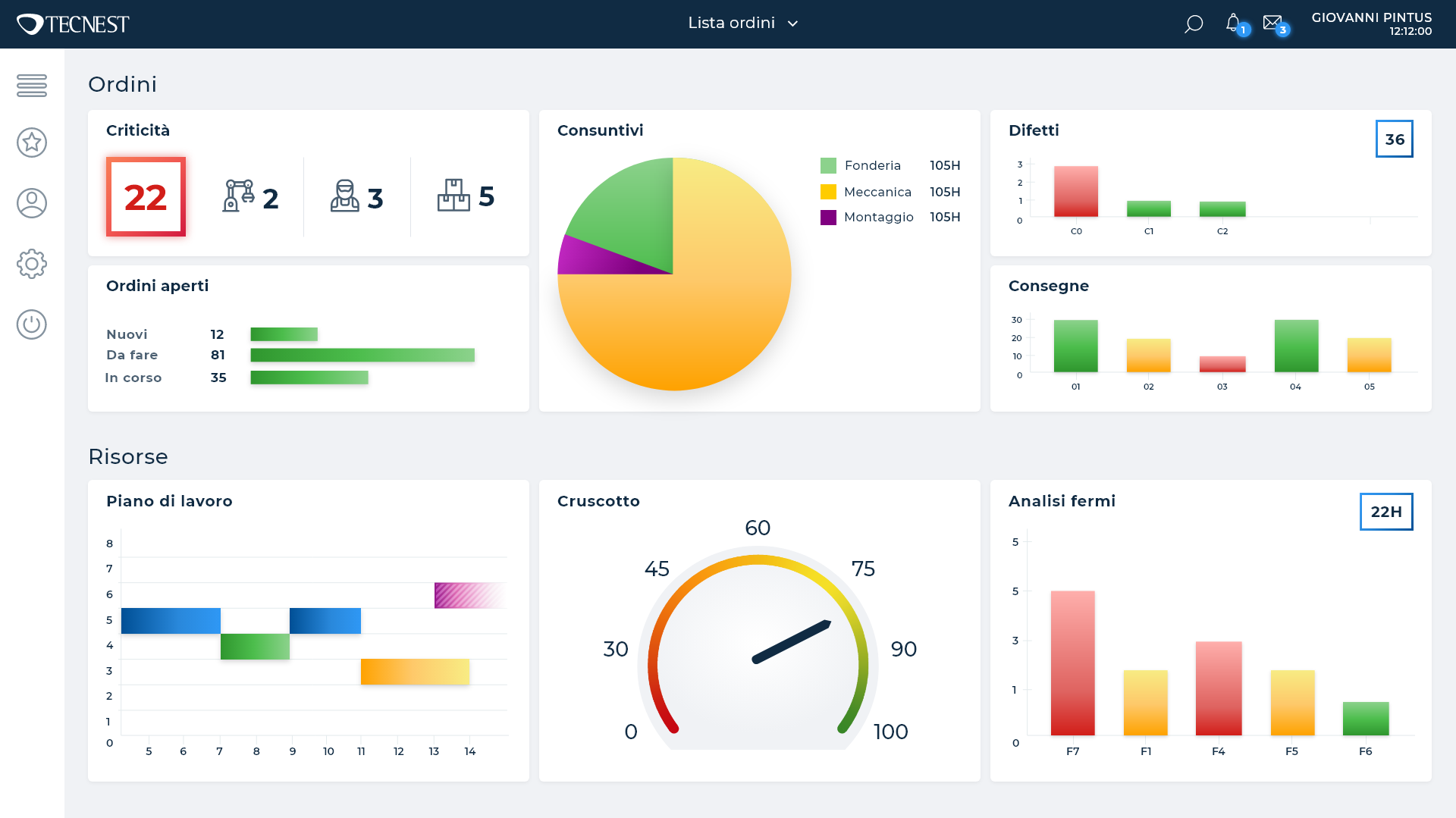

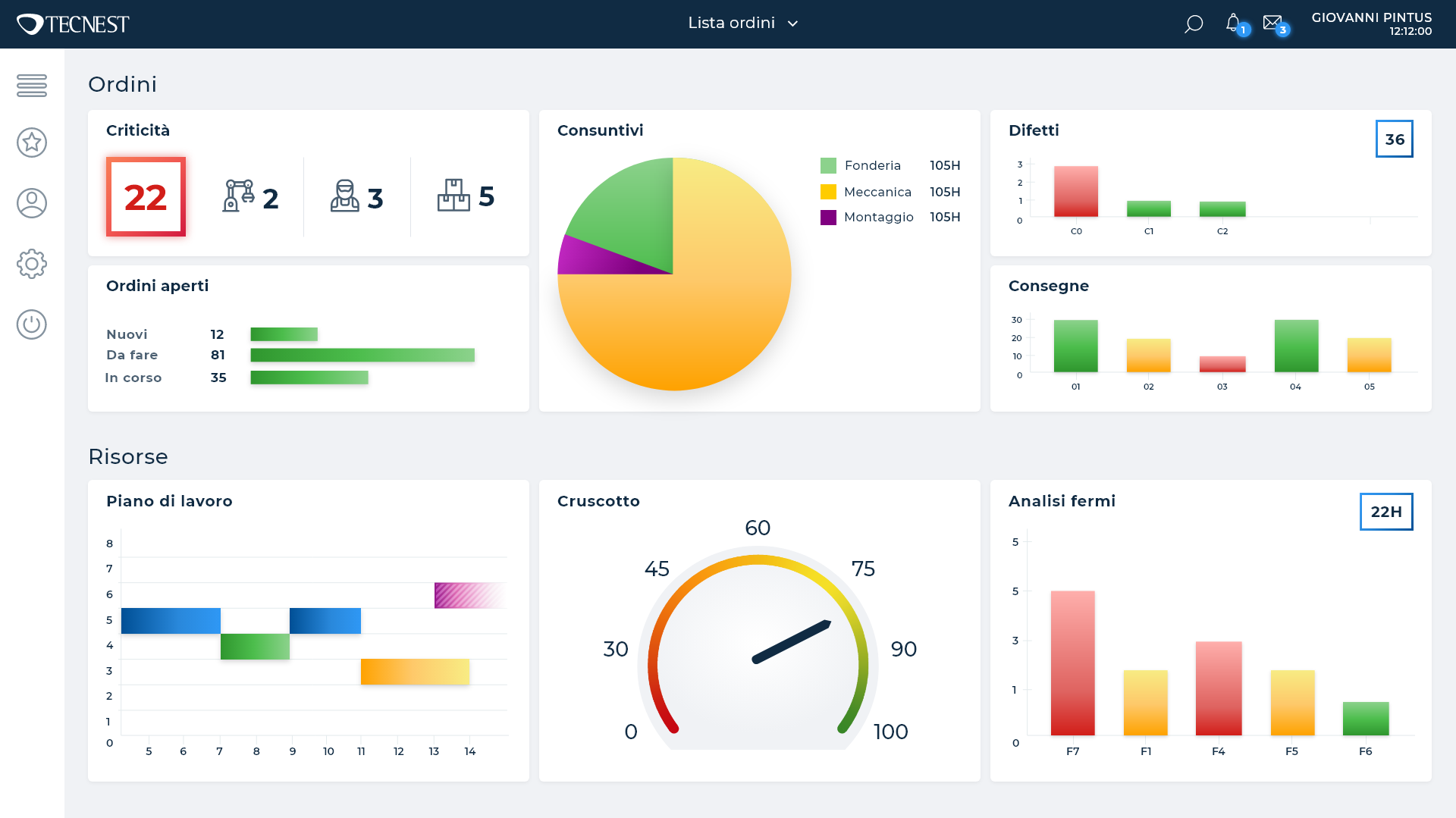

Grazie ad un efficiente sistema di dashboarding diventa possibile avere immediata visibilità sul consumo per macchina o per lavorazione, restituendo al management la possibilità di adottare le migliori strategie per l’ottimizzazione dei consumi.

Come?

-

Quantificando il fabbisogno energetico di ciascuna lavorazione

-

Evidenziando in tempo reale il superamento delle soglie di consumo ideale od il sussistere di condizioni di scarsa efficienza energetica

-

Preferendo gli impianti ad alta efficienza, a parità di consumo

-

Adottando delle prassi operative che riducano le componenti di consumo superfluo.

Dal MES all'APS: l'energia come vincolo di schedulazione

Trattando poi i dati raccolti grazie al MES è possibile fare un ulteriore passo in avanti rendendo tale dato un vincolo di schedulazione all’interno dell’APS, il software utilizzato per una pianificazione evoluta.

Viene data la possibilità di:

-

Nel breve periodo (schedulazione): attraverso la combinazione di vincoli e la disponibilità di operazioni alternative, trovare la migliore combinazione per ottenere la massima produttività al minor costo energetico

-

Organizzare la produzione per sfruttare l’energia a basso costo nelle diverse fasce orarie a seconda dell’energivorità dell’impianto o del process

-

Impostare dei vincoli che rappresentino dei tetti di consumo per la materia energia disponibile dalle diverse fonti all’interno di ciascun periodo

-

Nel medio periodo: visualizzare gli istogrammi di carico in termini non più orari ma di dispendio energetico, consentendo una pianificazione nel medio/lungo periodo del piano produttivo ottimale per il consumo energetici

È all’interno del

È all’interno del