Maturità digitale, cultura dei processi e strumenti per vincere la sfida della “digitalizzazione”: è il momento del manifatturiero.

Dire, fare digitalizzare. Dopo l’accelerazione delle sfide socioeconomiche dettate dalla pandemia, siamo al momento cruciale per il mondo manifatturiero. Non solo IoT, ma anche IoB e Hyperautomation per le fabbriche del futuro che dovranno essere imprescindibilmente interconnesse, remote e pronte al cambiamento.

La digitalizzazione dei processi produttivi è un affare serio.

Non parliamo solo dell’utilizzo di uno strumento piuttosto che di un altro, ma di una vera e propria rivoluzione copernicana nel modo di concepire ruoli, persone e fabbrica come luogo di produzione.

Capita che la parola digitalizzazione venga usata in diversi contesti e spesso a sproposito, ma rendere digitale un processo significa non solo conoscerlo intrinsecamente così bene da poterlo controllare e plasmare, ma avere la piena consapevolezza delle potenzialità e della strategicità che l’organizzazione di tale processo potrà avere.

Insomma serve una visione d’insieme ampia e orientata al futuro.

In tal senso, ecco che la parola digitalizzare si sveste dalla sua “allure” generalista e poco incisiva per trasformarsi in quello che, in ambito produttivo, è declinato dentro al termine “Industry 4.0”.

È ora ad un certo punto, dopo tanto s-parlare di Digitalizzazione e Industry 4.0 di chiarire una volta per tutte qual è la mission di queste due parole, qual è il loro fine ultimo e perché oggi sono così importanti per un comparto produttivo manifatturiero per cui spesso è stato fatto troppo poco.

Generare valore grazie alla “maturità digitale”

Da che mondo è mondo e da che le aziende manifatturiere sono ciò su cui si reggono intere economie globali la parola d’ordine è sempre e solo una: VALORE.

Non importa come lo si faccia, non importa che strumenti si utilizzino: l’unico scopo di ogni ottimizzazione di fabbrica e di processo ha come obiettivo la generazione di valore diretto o indiretto.

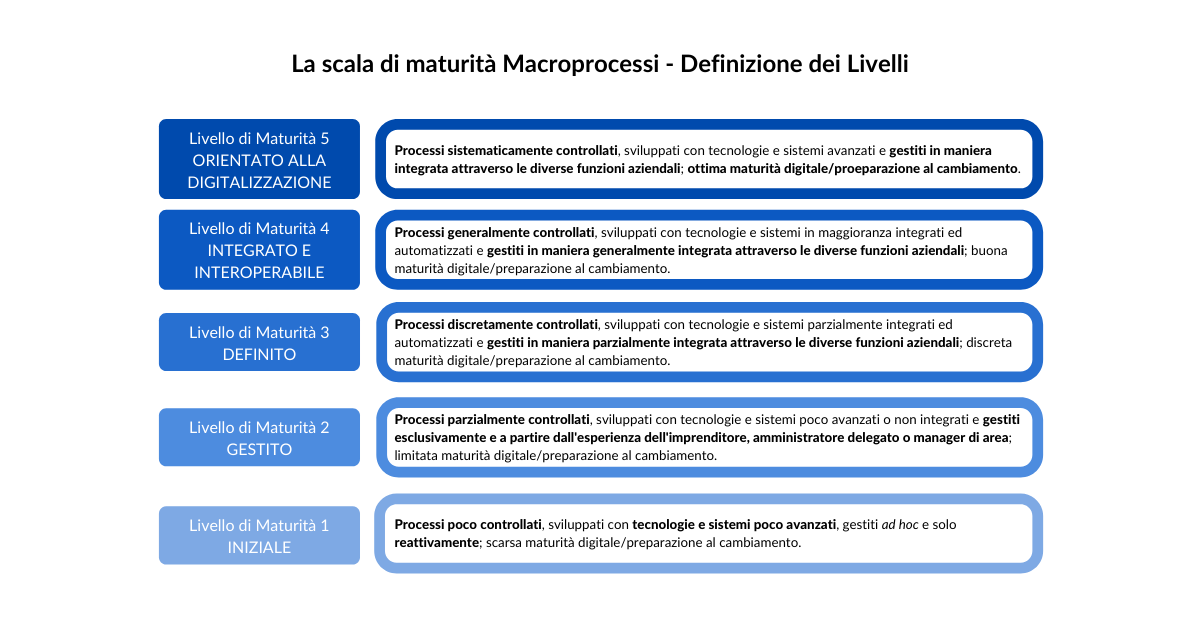

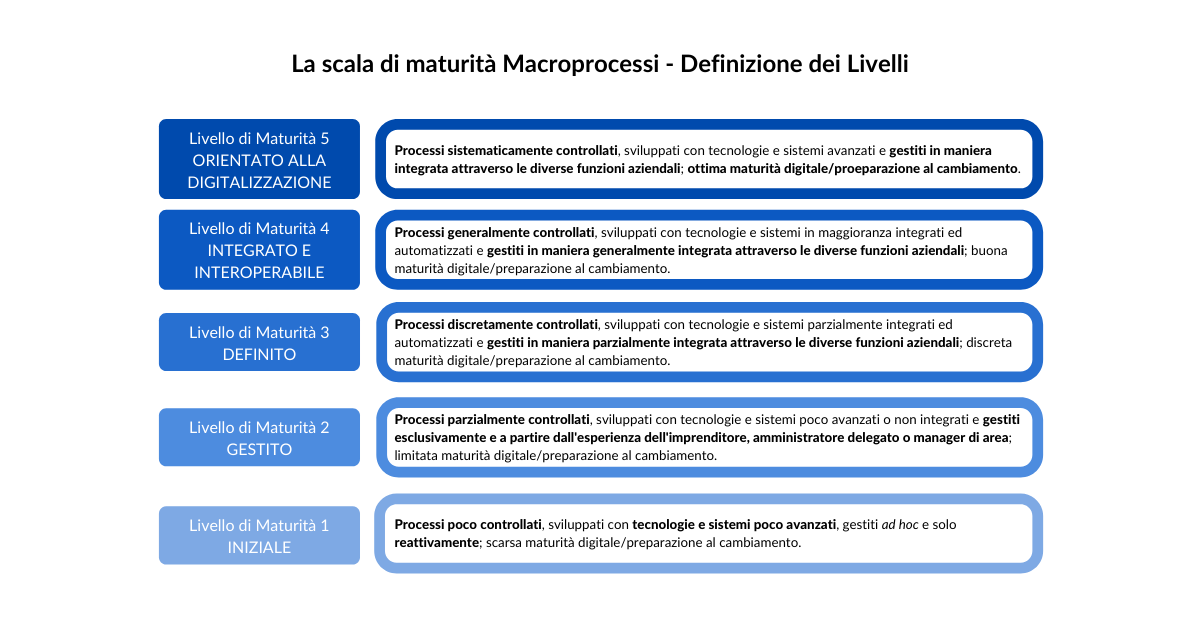

Ecco che pianificare e gestire la produzione diventa un momento irrimandabile per tutte quelle realtà che vogliono guardare ad un futuro in cui essere competitivi sarà mandatorio. Oggi nel panorama nazionale molte organizzazioni sono supportate da un "mosaico" di tecnologie poco snelle ed esplicite e spesso non integrabili tra loro. Allo stesso tempo, l'accelerazione del business digitale richiede efficienza e velocità.

Le organizzazioni che non crederanno in una crescita che parte dall’interno verranno lasciate indietro. Basti pensare che solo l’1% dei dati raccolti viene utilizzato dalle imprese che potrebbero invece imparare da tali dati e sfruttarli per orientare al meglio la propria strategia. Big Data, AI, IOT, Cloud Computing, Machine Learning non sono oggi più una novità. Sorpassata la fase della scoperta giunge il momento della consapevolezza e dell’azione orientata a ciò che viene definita “maturità digitale”.

Cultura e competenze di processo

Anche la cultura non solo a livello manageriale, ma anche competenziale assume un ruolo decisamente più rilevante nel panorama odierno della “fabbrica del futuro”.

Sarà fondamentale coltivare un proprio know-how interno in termini di conoscenza dei processi, collaterale rispetto al proprio core business, ed avere una visione chiara dei propri silos funzionali e di processo, oppure, affidarsi a specialisti e consulenti che possano guidare l’organizzazione verso l’acquisizione di tali competenze ed uniformare metodologie operative e strumenti digitali.

Insomma, una fabbrica più automatizzata, preparata e interconnessa e capace di dare valore ai propri dati di produzione è di certo una fabbrica più profittevole?

Vero, ma non sempre se non si prende in seria considerazione anche il fattore umano.

Fabbriche (e persone) del futuro

C’è però un aspetto più filosofico, ma estremamente concreto legato all’industry 4.0. Per arrivare alla generazione di quel valore non si può prescindere dal nuovo ruolo che le persone come risorse stanno assumendo all’interno delle fabbriche “iperautomatizzate”.

Il lavoro diventa intelligente, le skills, la visione strategica la capacità di re-immaginare prodotti e processi diventano il vero nuovo valore aggiunto e un nuovo asset in grado di generare valore per l’azienda stessa. La fabbrica human-centered, oramai è già cosa fatta. Ed è a questo livello che si parla già di Industry 5.0 che altro non è qui che una naturale evoluzione della precedente dove le macchine dopo essersi connesse tra di loro, si connettono con l’uomo con la sua intelligenza e capacità di problem solving.

È l’opportunità che riqualifica la risorsa umana all’interno del contesto industriale.

Siamo ad un momento cruciale per il comparto manifatturiero accelerato dalle sfide socioeconomiche senza precedenti presentate dal 2020. È ora di parlare di digitalizzazione come mindset, piuttosto che come mero investimento tecnologico, come insieme di valori, visioni strumenti e competenze e di guardare alla maturità digitale come obiettivo prossimo.

In Tecnest, dopo 34 anni di cultura e soluzioni, abbiamo imparato soprattutto che una buona visione e prontezza al cambiamento sono la chiave della buona riuscita di ogni evoluzione sia da un punto di vista prettamente tecnico, sia da un punto di vista più manageriale e strategico.