Come calcolare l’indice di produttività (OEE) della tua fabbrica in maniera precisa e in real-time?

Ecco perché i dati sono i migliori alleati di una produzione efficiente.

Raccogliere i dati di produzione e trasformarli in valore è da sempre il principale obiettivo dei sistemi di Manufacturing Execution System. La trasformazione dei dati da numeri ad asset strategico passa necessariamente attraverso un articolato percorso di KPI ed indicatori che di fatto realizzano un fattore di misurazione basata su due parametri:

-

Efficacia produttiva intesa come livello di corrispondenza tra prodotto finale e progetto

-

Efficienza produttiva intesa come capacità produttiva complessiva

Cosa si intende per O.E.E.?

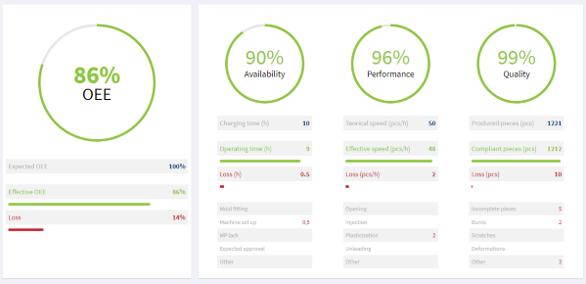

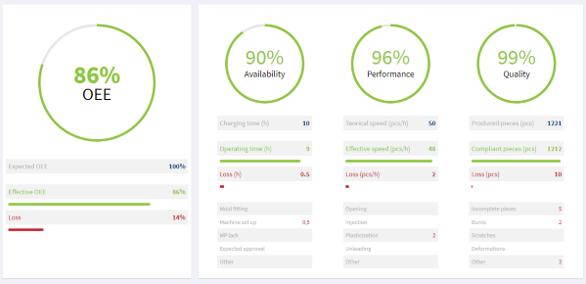

L’Overall Equipment Efficiency (OEE) fa una media di tali valori per indicare come risultato delle proprie operazioni l’efficacia generale dell’attrezzatura. L’OEE costituisce di fatto il punto di incontro tra l’ERP e MES misurando la differenza tra percentuale di efficienza ideale (ottenibile in condizioni di perfezione del ciclo produttivo) e percentuale di prestazioni reali.

Efficienza ideale/ prestazioni reali

Per arrivare a questo risultato l’attenzione va su tre indici chiave:

-

Disponibilità: tempo effettivo di produzione e tempo pianificato per la produzione

-

Rendimento: rapporto tra il numero totale di pezzi realizzati e numero totale pezzi previsti dalla capacità produttiva della macchina

-

Qualità: tempi spesi per la produzione di pezzi conformi sul totale dei tempi di produzione.

Grazie all’IoT e all’Industry 4.0. l’indice O.e.e è stato ulteriormente raffinato grazie alla maggior quantità e qualità dei dati raccolti grazie ai software per la gestione della produzione che confluiscono poi Analytics indispensabili per una chiara istantanea sullo stato dell’arte della fabbrica.

Grazie a Flex MES, tutto ciò che devi sapere, lo sai

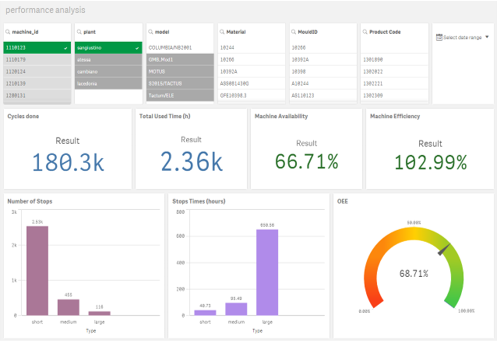

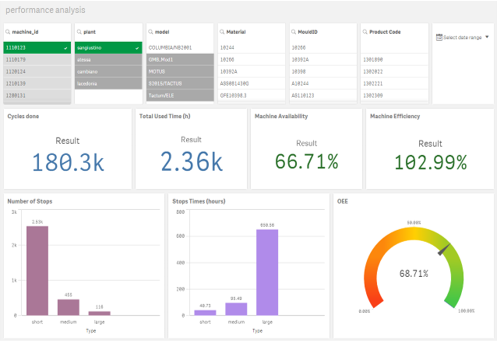

Il sofware Mes della suite Flex di Tecnest consente di monitorare l’oee delle linee produttive in tempo reale per fornire una visione completa sul processo, che permette di sfruttare al meglio il proprio parco macchine incrementando le performance grazie a:

-

Identificazione precisa delle risorse di fabbrica costituita dalla descrizione delle specificità delle risorse stesse e dalla loro disponibilità (Calendari)

-

Reportistica completa e memorizzazione dei fermi macchina utili per comprendere la durata del proprio ciclo produttivo e per la manutenzione preventiva, permettendo di intervenire correttamente ed in tempi rapidi al fine di correggere gli errori

-

Analisi in percentuale dei dati che potrebbero inficiare una corretta produzione.

-

Dashboard e cruscotti sempre disponibili che forniscono una visione chiara dell’andamento della produzione