Progettazione su commessa, la leva competitiva del Made in Italy

Elevata specializzazione e know-how per la realizzazione di prodotti unici e irripetibili. È la progettazione su commessa il futuro del manifatturiero italiano per i settori ad elevata complessità tecnologica. «Dovendo competere in un mercato globale, le aziende che producono in Italia puntano sempre di più su innovazione, specializzazione e realizzazione di prodotti ad elevata complessità tecnologica, che richiedono un elevato know-how», afferma Giorgio Apolloni, direttore commerciale di Tecnest, azienda che conta 45 dipendenti distribuiti tra le sedi di Udine e Milano, fondata nel 1987 e specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain.

Elevata specializzazione e know-how per la realizzazione di prodotti unici e irripetibili. È la progettazione su commessa il futuro del manifatturiero italiano per i settori ad elevata complessità tecnologica. «Dovendo competere in un mercato globale, le aziende che producono in Italia puntano sempre di più su innovazione, specializzazione e realizzazione di prodotti ad elevata complessità tecnologica, che richiedono un elevato know-how», afferma Giorgio Apolloni, direttore commerciale di Tecnest, azienda che conta 45 dipendenti distribuiti tra le sedi di Udine e Milano, fondata nel 1987 e specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain.

Già l’osservatorio GeCo, attivo dal 2012 nella School of Management del Politecnico di Milano e supportato da altri cinque atenei italiani, ha evidenziato che le aziende migliori sono le imprese focalizzate sulla fornitura di prodotti e servizi di alta-elevata complessità o in mercati di forte competizione sul valore aggiunto. Questo significa includere nel prodotto un servizio di progettazione che prima era in gran parte incorporato nelle competenze del cliente. Un percorso in atto da alcuni anni per le aziende italiane appartenenti a settori ad elevata complessità tecnologica come la meccanica specializzata o la produzione di macchinari e impianti, evidenziato dall’indagine del Centro Studi Confindustria condotta su oltre 450 imprese manifatturiere nel 2011. «Alla base c’è un cambio di approccio: si passa da una produzione su commessa (Make To Order - MTO) a una progettazione su commessa (Engineering To Order - ETO)», aggiunge Apolloni. «Questo cambio richiede un’intensa attività di R&S e di ricerca applicata (prima svolte dai clienti), ma permette di diventare partner unici».

Nelle imprese che operano in modalità ETO, non solo la fabbricazione ma anche la precedente fase di progettazione del prodotto finale viene effettuata alla ricezione dell’ordine del cliente. Rispetto alla produzione su commessa, il cui focus rimane sui processi, chi lavora per progetti arriva a realizzare un prodotto unico con una progettazione dedicata secondo le specifiche del cliente.

«Tutti questi aspetti rendono le attività di pianificazione e gestione della produzione ancora più complesse», aggiunge Apolloni. «Complessità chiama complessità: per non perdersi e restare competitivi servono strumenti di gestione ad hoc. Per esempio, uno degli aspetti più importanti da gestire in questi casi, è la pianificazione dell’Ufficio Tecnico: è importante assegnare in modo rapido e tempestivo le attività ai singoli operatori, gestire in modo coerente le responsabilità di programmazione dei reparti e monitorare lo stato di avanzamento dei lavori, gestendo le eventuali richieste di modifica, per rispondere in modo tempestivo alle criticità che si presentano nel processo produttivo».

Tecnest ha messo a punto, all’interno della suite J-Flex, una soluzione software verticale che si adatta alle complesse esigenze di pianificazione e gestione dell’ufficio tecnico delle aziende manifatturiere Engineer to Order. Una soluzione che è stata presentata al Global Logistics Summit 2015, con il caso del cliente Fabio Perini spa.

La case history “Fabio Perini”.

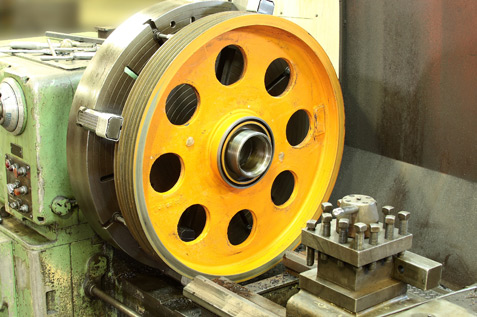

Fabio Perini Spa è un’azienda del Gruppo Körber Ag, appartenente alla BA Tissue ed è specializzata nella progettazione e produzione di macchinari per la trasformazione e il confezionamento della carta tissue, utilizzata per la produzione di rotoli igienici e asciugatutto.

Fabio Perini Spa è un’azienda del Gruppo Körber Ag, appartenente alla BA Tissue ed è specializzata nella progettazione e produzione di macchinari per la trasformazione e il confezionamento della carta tissue, utilizzata per la produzione di rotoli igienici e asciugatutto.

L’azienda ha sedi in Italia, a Lucca e a Bologna, in Cina e in Brasile ed è leader mondiale del mercato con una quota del 60%. La modalità di risposta al mercato è di tipo Engineering To Order con severe penali in caso di ritardi nella consegna.

“Fabio Perini aveva l’esigenza di dotarsi di uno strumento evoluto in grado di pianificare i processi, in particolare a partire dall’ufficio tecnico, con procedure semplici e con tempi di reazione molto rapidi, fornendo nel contempo una visione d’insieme al Coordinatore” - spiega Filippo Tonutti, project Manager di Tecnest - “In particolare uno degli obiettivi del progetto consisteva nel pianificare le attività di Engineering saturando la capacità degli skill della manodopera”.

La soluzione J-Flex proposta e implementata da Tecnest per la schedulazione dell’ufficio tecnico si basa sui principi del Role-based e Visual Manufacturing: attraverso funzionalità grafico-interattive è possibile gestire in modo coerente le responsabilità di programmazione di reparti sulla base del ruolo degli utenti, costruire e sequenziare attività (subtask) e visualizzare in modo semplice, intuitivo ed efficace eventuali disallineamenti rispetto al master planning.

Con la soluzione tecnologica i vantaggi sono molteplici: maggiore facilità nell’individuazione delle criticità nei processi attraverso un sistema visuale, miglioramento nell’organizzazione delle risorse itnerne, maggiore comunicazione tra i reparti; maggiore rapidità nei processi di decision making.

«Il progetto ha rappresentato una svolta per la gestione delle risorse engineering in un processo a commessa complesso come quello della Fabio Perini – afferma Riccardo Usseglio, master planning & project management coordinator di Fabio Perini Spa -. Grazie alle nuove funzionalità interattive e role based, il software J-Flex di Tecnest si è rivelato un tool semplice, versatile e performante. Abbiamo ottenuto miglioramenti in termini di organizzazione delle risorse interne: oggi lo schedulatore lavora a matrice e gestisce circa 70 risorse raggruppate in 10 uffici in modo ottimale. Visto il successo ottenuto nella sede italiana, nel mese di aprile 2015 sarà estesa anche nel sito produttivo in Brasile»

J-Flex 4 Engineering - Soluzione software di pianificazione e schedulazione per i processi di progettazione su commessa

Nel contesto competitivo attuale, le imprese di progettazione operanti in diversi settori (industriale, edile, impiantistica, infrastrutture, ecc.) hanno sempre più la necessità di gestire le commesse in modo efficace ed efficiente, in termini di preventivazione, pianificazione e esecuzione delle attività, monitoraggio dell’avanzamento dei lavori, al fine di rispondere in modo adeguato e tempestivo alle esigenze dei propri committenti.

Nel contesto competitivo attuale, le imprese di progettazione operanti in diversi settori (industriale, edile, impiantistica, infrastrutture, ecc.) hanno sempre più la necessità di gestire le commesse in modo efficace ed efficiente, in termini di preventivazione, pianificazione e esecuzione delle attività, monitoraggio dell’avanzamento dei lavori, al fine di rispondere in modo adeguato e tempestivo alle esigenze dei propri committenti.

Tecnest ha capitalizzato le proprie competenze nella pianificazione, gestione e controllo della produzione su commessa applicandole anche al contesto delle imprese che operano in modalità progettazione su commessa (Engineering To Order), realizzando quindi una soluzione specifica basata sulla suite proprietaria J-Flex.

Grazie ai vantaggi di una suite integrata, la soluzione studiata è in grado di fornire una copertura funzionale tecnico-amministrativa e organizzativa completa, che pone l’accento sulla pianificazione e il controllo delle commesse, basandosi sull’approccio per processi.

Principali funzionalità:

-

Gestione e configurazione offerte / preventivazione

-

Pianificazione attività e gestione dinamica del grafo di commessa

-

Schedulazione attività dell'ufficio tecnico

-

Dichiarazione ore e monitoraggio avanzamento lavori

-

Analisi performance e statistiche

Per maggiori informazioni scarica la Brochure "J-Flex 4 Engineering" dall'area download

CMA MACCHINE PER CAFFE': un nuovo progetto "espresso" con J-Flex

CMA MACCHINE PER CAFFE' Srl, azienda leader nella produzione di macchine professionali per caffè espresso (marchio Astoria), ha affidato a Tecnest un nuovo progetto che include la revisione e il potenziamento dei modelli applicativi nell'ambito della pianificazione della produzione e del monitoraggio e raccolta dati di reparto, attraverso l'utilizzo delle nuove funzionalità della nuova suite J-Flex 4.U.

CMA MACCHINE PER CAFFE' Srl, azienda leader nella produzione di macchine professionali per caffè espresso (marchio Astoria), ha affidato a Tecnest un nuovo progetto che include la revisione e il potenziamento dei modelli applicativi nell'ambito della pianificazione della produzione e del monitoraggio e raccolta dati di reparto, attraverso l'utilizzo delle nuove funzionalità della nuova suite J-Flex 4.U.

Per far fronte alle mutate condizioni di mercato, infatti, lo storico cliente con sede a Susegana (TV), oggi parte del Gruppo multinazionale Ryoma ha deciso di revisionare e potenziare, grazie a J-Flex MES, i processi di monitoraggio e la raccolta dati di fabbrica, compresa la gestione della tracciabilità e dei controlli qualitativi in fabbrica. A questo si affianca una revisione del modello APS per la gestione dei processi di schedulazione della produzione sia nel reparto montaggio, sia nell'officina, per poter gestire anche macchine complesse, la manodopera dedicata e le attrezzature da usare in accoppiata durante le lavorazioni.

Una partnership importante tra CMA MACCHINE PER CAFFE' e Tecnest che prosegue negli anni per favorire, grazie all'esperienza dei consulenti Tecnest e alle nuove soluzioni applicative della suite J-Flex 4.U, un miglioramento continuo dei processi di produzione al variare delle condizioni di mercato.

DISA Spa - Gestire la qualità in produzione e in accettazione con una soluzione completa e integrata

Una risposta completa e flessibile per la gestione delle Operations aziendali, dalla schedulazione della produzione alla raccolta dati in reparto, dal controllo qualità alla gestione degli acquisti, vendite e conto lavoro.

L'azienda

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra.

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra.

DISA è oggi una realtà strutturata con circa 150 dipendenti e uno stabilimento di oltre 15.000 metri quadrati in cui vengono utilizzate macchine di ultima generazione e avanzati strumenti di misura per garantire la massima qualità. Attualmente i prodotti DISA vengono distribuiti direttamente e indirettamente in 50 Paesi del mondo.

Il contesto di riferimento e gli obiettivi del progetto

DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

La logica di risposta al mercato prevede una produzione su base previsionale con finitura e assemblaggio su ordine (Finish To Order).

Il business di DISA è molto legato all’andamento del mercato finale il quale è solo di massima assimilabile alla particolarità del settore automotive.

Il mix di ordini di DISA, infatti, è composto in parte da primi allestimenti e, in parte, da vendite rivolte all’after market (ricambistica). Gli accordi quadro con grandi aziende sono caratterizzati da una forte variabilità.

La prima esigenza espressa da DISA era quella di ottimizzare il processo di schedulazione della produzione e ottimizzazione delle sequenze di lavorazione.

In seguito era emersa l’esigenza di dotarsi di un sistema MES con funzionalità di monitoraggio e raccolta dati in fabbrica e controllo qualità.

La gestione della qualità era particolarmente importante per poter adempiere ai requisiti richiesti dalla certificazione ISO dell’azienda e riguardava sia la produzione sia i processi di acquisto e conto lavoro.

Con il passare del tempo e con l’emergere di nuove esigenze di gestione, DISA ha affidato a Tecnest e al software J-Flex anche la gestione dei processi delle operations, comprensivi di gestione acquisti, conto lavoro e vendite.

La soluzione e lo sviluppo del progetto

Per rispondere alle esigenze del cliente, è stata implementata la soluzione software J-Flex a copertura inizialmente dei processi di schedulazione della produzione e raccolta dati in fabbrica e, in seguito, di tutti i processi delle operations.

Sono stati quindi implementate le soluzioni J-Flex APS, J-Flex MES e J-Flex OPM per la gestione dei processi di schedulazione della produzione, raccolta dati, gestione della qualità, gestione vendite, acquisti e conto lavoro. All’interno della soluzione, particolarmente rilevante è la soluzione per la gestione della qualità che integra funzionalità per il controllo qualità in produzione e funzionalità per la gestione della qualità in accettazione.

Benefici ottenuti

Grazie all’intervento di Tecnest e alla soluzione J-Flex implementata, DISA ha potuto dotarsi di un sistema completo e integrato per la gestione di tutti i processi delle operations.

La parte di gestione della qualità ha permesso l’implementazione della documentazione della qualità richiesta dagli ispettori di certificazione e ad un’ottimizzazione dei tempi interni attraverso:

• Liste sollecito dalla produzione al reparto accettazione merci per la soluzione dei mancati del piano di produzione per particolari presenti in quarantena.

• Liste di disponibilità diversificando tra magazzini di produzione e quarantena.

Grazie a una maggiore automatizzazione e ottimizzazione dei processi di produzione e logistici, è stato possibile ridurre le giacenze in magazzino.

Scarica e leggi il case history completo dall'area download

Officine Meccaniche BBM gestisce qualità e dati tecnici con J-Flex

Il cliente Officine Meccaniche BBM, azienda di Rossano Veneto (VI) specializzata nella costruzione di macchinari speciali, ha consolidato la scelta del sistema J-Flex, aggiornando la la soluzione di gestione delle operations già in uso alla nuova release J-Flex 4.U e estendendo la stessa alla soluzione J-Flex TQM per la gestione della qualità di prodotto e processo.

Il cliente Officine Meccaniche BBM, azienda di Rossano Veneto (VI) specializzata nella costruzione di macchinari speciali, ha consolidato la scelta del sistema J-Flex, aggiornando la la soluzione di gestione delle operations già in uso alla nuova release J-Flex 4.U e estendendo la stessa alla soluzione J-Flex TQM per la gestione della qualità di prodotto e processo.

La soluzione, grazie alle nuove funzionalità Role-Based della nuova release, presenta inoltre un nuovo cruscotto di commessa per la gestione dei dati tecnici e di documentazione integrata.

CMA MACCHINE PER CAFFE' - Una produzione "espresso"

Una soluzione completa per la gestione dei processi di pianificazione della produzione e raccolta dati, controllo e avanzamento in fabbrica, unita a una riorganizzazione degli spazi produttivi in ottica Lean, ha permesso di ottimizzare i processi e il servizio al cliente in un’azienda orientata al miglioramento continuo.

L'azienda

CMA MACCHINE PER CAFFÈ S.r.l. è uno dei più importanti produttori di macchine professionali per caffè espresso. I suoi prodotti portano il marchio Astoria, storico brand della tradizione italiana delle macchine per caffè espresso e nucleo originario del gruppo CMA, fondato nel 1969 dal Commendator Nello Dal Tio. Astoria fa capo alla Holding Ryoma di Milano a seguito dell’acquisizione ufficializzata nell’ottobre 2012.

Un lungo percorso di crescita ha portato Astoria a rappresentare in tutto il mondo l’eccellenza qualitativa della macchina per caffè espresso.

Dal 2007 le macchine per caffè Astoria vengono prodotte nel nuovo stabilimento di Susegana (TV) che si sviluppa su un’area totale di 40.000 metri quadrati con una superficie coperta di 19.000 metri quadrati e arriva a coprire una produzione potenziale di 70.000 macchine l’anno.

Contesto produttivo e obiettivi del progetto

Il processo produttivo di CMA prevede da un lato la produzione dei componenti e dall’altro il montaggio del prodotto finito sulla base dell’ordine cliente. La logica di produzione è quindi Assembly To Order.

Il processo produttivo di CMA prevede da un lato la produzione dei componenti e dall’altro il montaggio del prodotto finito sulla base dell’ordine cliente. La logica di produzione è quindi Assembly To Order.

Al fine di mantenere il primato raggiunto e in ottica di miglioramento continuo, l’azienda da sempre investe in nuove soluzioni e tecnologie.

In particolare, nell’ambito della gestione delle operations, vi era la necessità di un sistema di gestione della produzione che permettesse di alimentare le linee di produzione con i materiali da montare, garantendo che questi fossero “pronti” al momento giusto, oltre alla necessità di consegnare contestualmente alle nuove macchine anche i ricambi di forniture precedenti.

Vi era inoltre la necessità di tracciare i materiali utilizzati, verificare la conformità qualitativa, e di monitorare le cadenza di avanzamento delle macchine e dei ricambi assemblati, aggiornando le date per l’ufficio spedizioni.

Per rispondere a queste esigenze è stato scelto di avvalersi della soluzione J-Flex APS di Tecnest, affiancata dalla soluzione J-Flex MES per la gestione del controllo e avanzamento in fabbrica e la tracciabilità dei materiali.

Il progetto Tecnest è coinciso con una revisione degli impianti produttivi in ottica Lean Manufacturing, avvenuta nel 2007. Sono state infatti concentrate su un solo sito le fabbriche esistenti ed è stata rivista anche la struttura delle linee di assemblaggio, la posizione dei magazzini materia prima e prodotto finito (messi in testa e in coda alle linee).

Tale revisione organizzativa, assieme all’inserimento delle soluzioni APS e MES di J-Flex, ha significativamente contribuito a razionalizzazione i flussi di lavoro e le procedure di montaggio delle macchine, aumentare la produttività, ridurre il lead-time di produzione e i materiali mancanti, rendendo più rapida ed efficiente la gestione dell’ordine cliente.

Scarica e leggi il case history completo dall'area download

Il Case History Comefri Spa al seminario del 13 ottobre 2010

Nell'ambito dell'evento "Scoprire l'aria calda", è stato presentato il case history della Comefri Spa,azienda leader nella produzione di ventilatori centrifughi, che da anni utilizza le soluzioni software J-Flex per la pianificazione della produzione, sia in Italia che negli stabilimenti esteri, riuscendo a coniugare logiche produttive tradizionali con approcci di Lean Manufacturing, richiesti, ad esempio, dal mercato americano.

Il sig. Rinaldo Asquini, Direttore di Stabilimento della Comefri Spa presenterà, assieme all'ing. Massimo Carlini, referente per il progetto nella sede USA, hanno presentato gli obiettivi, le strategie e i risultati del progetto di implementazione delle soluzioni J-Flex presso lo stabilimento italiano e statunitense del gruppo.

Le slide presentate sono disponibili nell'area download del sito Tecnest.

Africa e Medio Oriente nuova frontiera del settore elettrodomestici

L'articolo pubblicato su LogisticaEfficiente riprende gli esiti dell'incontro di ottobre 2013 tra il General Manager Whirlpool e i top manager ex bocconiani nel Centro Operativo di Comerio (Va), utili per avere un quadro del settore del bianco in Italia e all'estero.

A fronte di una situazione di mercato piatta in Europa, la zona MEA rappresenta per gli analisti un`area con grandi possibilità di sviluppo per il settore degli elettrodomestici, in forza del suo miliardo 200mila abitanti, quasi la metà dei quali residente in aree urbane. Sono infatti oltre 50 le città che superano il milione di abitanti. Tra gli indicatori più significativi della crescita economica per l`Africa da ricordare che la voce commercio, in dieci anni, è passata dal 66% all`84% del Pil, l`indebitamento dei Paesi è sceso dal 22% all`8%. Oggi sono più di 50 le grandi compagnie a realizzare fatturati da almeno un miliardo di dollari in Africa.

Leggi l'articolo sul sito

Acimall: settore del legno ancora in crisi ma con segni di stabilità

L’indagine svolta dall’ufficio studi di Acimall (Associazione dei costruttori italiani di macchine e accessori per la lavorazione del legno) – www.acimall.com – fa emergere una complessiva sensazione di stabilità.

In particolare sulla base di un'analisi del campione statistico rappresentativo dell’intero settore, si evidenzia un calo degli ordini dell’1,1% sullo stesso periodo 2012.

Il comparto prevede una lieve crescita per le esportazioni, ma nessuno prevede una aumento delle vendite in Italia. Per il 27% del campione gli ordini esteri registreranno un aumento, mentre per il 54% rimarranno stazionari.

Vi è fiducia nei mercati esteri nonostante un lungo periodo di alternanza tra sensazioni positive e negative, mentre continua il pessimismo sul futuro del mercato interno.

Per maggiori informazioni si legga l'articolo su BtBoresette

Stabile l'export di macchine e impianti per la trasformazione della plastica

Assocomaplast, l'associazione dei produttori di macchine e impianti per la trasformazione di materie plastiche rileva segnali di ripresa per l'export italiano a partire dal secondo trimestre del 2013.

Dopo un primo trimestre in negativo (-4% rispetto al primo trimestre dello scorso anno), infatti, il consuntivo i dati delle esportazioni di questi prodotti si sono stabilizzati sui valori del 2012, chiudendo in pareggio i primi cinque mesi dell'anno.

L'export quindi tiene ma, nonostante ciò, il mercato interno non mostra ancora segnali di ripresa.

Per maggiori informazioni leggi l'articolo su Polimerica

Elevata specializzazione e know-how per la realizzazione di prodotti unici e irripetibili. È la progettazione su commessa il futuro del manifatturiero italiano per i settori ad elevata complessità tecnologica. «Dovendo competere in un mercato globale, le aziende che producono in Italia puntano sempre di più su innovazione, specializzazione e realizzazione di prodotti ad elevata complessità tecnologica, che richiedono un elevato know-how», afferma Giorgio Apolloni, direttore commerciale di Tecnest, azienda che conta 45 dipendenti distribuiti tra le sedi di Udine e Milano, fondata nel 1987 e specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain.

Elevata specializzazione e know-how per la realizzazione di prodotti unici e irripetibili. È la progettazione su commessa il futuro del manifatturiero italiano per i settori ad elevata complessità tecnologica. «Dovendo competere in un mercato globale, le aziende che producono in Italia puntano sempre di più su innovazione, specializzazione e realizzazione di prodotti ad elevata complessità tecnologica, che richiedono un elevato know-how», afferma Giorgio Apolloni, direttore commerciale di Tecnest, azienda che conta 45 dipendenti distribuiti tra le sedi di Udine e Milano, fondata nel 1987 e specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain. Fabio Perini Spa è un’azienda del Gruppo Körber Ag, appartenente alla BA Tissue ed è specializzata nella progettazione e produzione di macchinari per la trasformazione e il confezionamento della carta tissue, utilizzata per la produzione di rotoli igienici e asciugatutto.

Fabio Perini Spa è un’azienda del Gruppo Körber Ag, appartenente alla BA Tissue ed è specializzata nella progettazione e produzione di macchinari per la trasformazione e il confezionamento della carta tissue, utilizzata per la produzione di rotoli igienici e asciugatutto.

Nel contesto competitivo attuale, le imprese di progettazione operanti in diversi settori (industriale, edile, impiantistica, infrastrutture, ecc.) hanno sempre più la necessità di gestire le commesse in modo efficace ed efficiente, in termini di preventivazione, pianificazione e esecuzione delle attività, monitoraggio dell’avanzamento dei lavori, al fine di rispondere in modo adeguato e tempestivo alle esigenze dei propri committenti.

Nel contesto competitivo attuale, le imprese di progettazione operanti in diversi settori (industriale, edile, impiantistica, infrastrutture, ecc.) hanno sempre più la necessità di gestire le commesse in modo efficace ed efficiente, in termini di preventivazione, pianificazione e esecuzione delle attività, monitoraggio dell’avanzamento dei lavori, al fine di rispondere in modo adeguato e tempestivo alle esigenze dei propri committenti.

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra.

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra. DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

Il cliente Officine Meccaniche BBM, azienda di Rossano Veneto (VI) specializzata nella costruzione di macchinari speciali, ha consolidato la scelta del sistema J-Flex, aggiornando la la soluzione di gestione delle operations già in uso alla nuova release J-Flex 4.U e estendendo la stessa alla soluzione J-Flex TQM per la gestione della qualità di prodotto e processo.

Il cliente Officine Meccaniche BBM, azienda di Rossano Veneto (VI) specializzata nella costruzione di macchinari speciali, ha consolidato la scelta del sistema J-Flex, aggiornando la la soluzione di gestione delle operations già in uso alla nuova release J-Flex 4.U e estendendo la stessa alla soluzione J-Flex TQM per la gestione della qualità di prodotto e processo.

Il processo produttivo di CMA prevede da un lato la produzione dei componenti e dall’altro il montaggio del prodotto finito sulla base dell’ordine cliente. La logica di produzione è quindi Assembly To Order.

Il processo produttivo di CMA prevede da un lato la produzione dei componenti e dall’altro il montaggio del prodotto finito sulla base dell’ordine cliente. La logica di produzione è quindi Assembly To Order.