Software APS (Advanced Planning & Scheduling): funzionalità, vantaggi e casi di successo

Un sistema APS (Advanced Planning & Scheduling) è un’applicazione software che funge da strumento di supporto decisionale nell’ambito dei processi di produzione e logistici. Attraverso algoritmi matematici evoluti il sistema permette di simulare e ottimizzare processi di business quali demand planning, production planning/scheduling, distribution planning e transportation planning.

In questo articolo vedremo più nel dettaglio gli impatti di un sistema APS sui processi aziendali e i vantaggi in termini di performance, in particolare:

Software APS e processi di pianificazione e schedulazione della produzione

Come suggerito dal nome stesso, un sistema APS viene utilizzato a supporto dei processi di pianificazione e schedulazione della produzione.

La pianificazione ha l’obiettivo di determinare e datare delle attività future e quindi ha come orizzonte temporale il medio/lungo periodo. La schedulazione, invece, opera sul breve periodo con l’obiettivo di assegnare una data e ora precisa ad attività già pianificate.

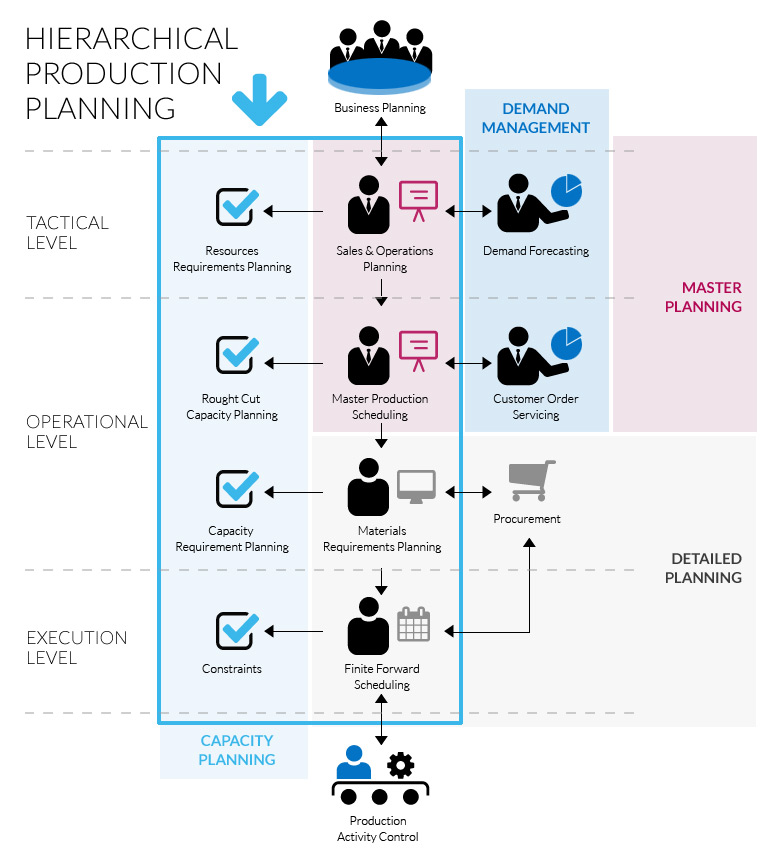

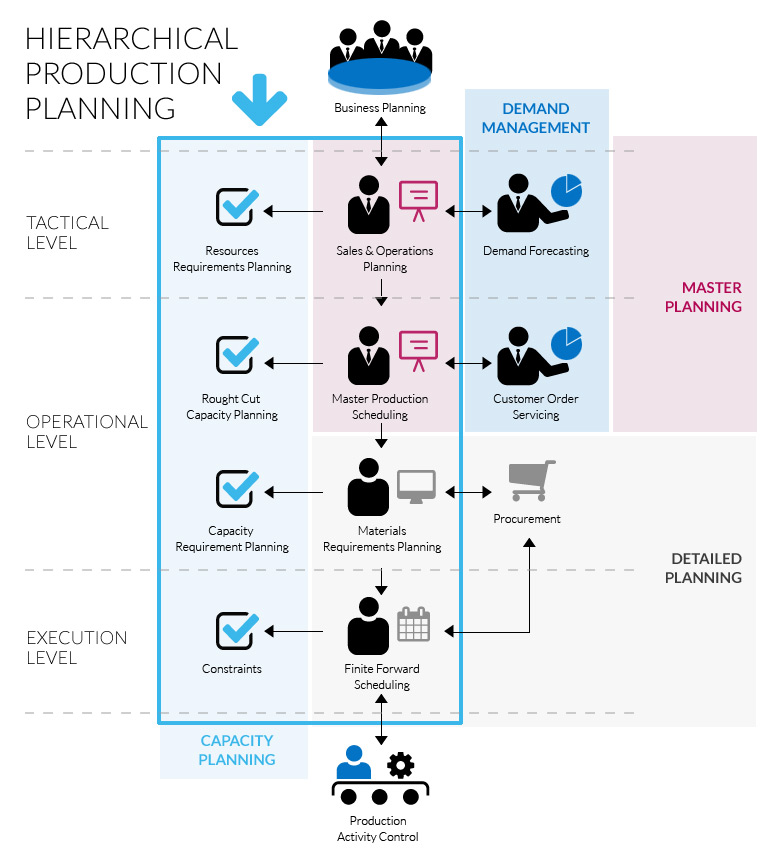

Secondo il modello Hierarchical Production Planning HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione definita anche “pianificazione esecutiva” o programmazione che si trova a mezza via tra la pianificazione e la vera a propria Manufacturing Execution.

Secondo il modello Hierarchical Production Planning HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione definita anche “pianificazione esecutiva” o programmazione che si trova a mezza via tra la pianificazione e la vera a propria Manufacturing Execution.

Gli elementi che costituiscono un piano di produzione si possono quindi suddividere in due parti: il Master Planning (che comprende il piano aggregato di produzione, detto anche Sales & Operations Planning, e il Piano Principale di produzione o Master Production Schedule con le relative verifiche di fattibilità) e il Detailed Planning (costituito dal MRP e dalla schedulazione della produzione).

La problematica di base che un sistema APS deve affrontare consiste nella precisa definizione dell’impegno nel tempo delle risorse produttive (macchine, manodopera, attrezzature) e dei materiali, cercando nel contempo un compromesso fra le esigenze commerciali, economico-produttive e logistico-gestionali che possono rappresentare degli obiettivi oppure dei vincoli per la pianificazione.

Il principale obiettivo di un sistema APS, infatti, è quello di fornire la migliore soluzione possibile a problematiche di pianificazione o schedulazione attraverso un’analisi dei costi-benefici tenendo conto dei vincoli dati dagli ordini, dalle richieste dei clienti, dai tempi e materiali di fornitura e dalla capacità produttiva e logistica.

Per esempio, nel caso di materiali mancanti, un sistema APS permette di valutare se soddisfare per primo un cliente importante (a discapito dei margini di profitto) o se seguire il programma di produzione che ottimizza il profitto.

Sistemi APS e Supply Chain Management

Un sistema APS è un software specialistico cosiddetto dipartimentale, che va generalmente a integrarsi con il sistema ERP già presente in azienda e a completare le sue funzionalità.

In alcuni casi l’APS è parte di una suite di Supply Chain Management e opera quindi in modo sincronizzato e integrato con altri moduli della stessa suite.

Soluzioni APS come J-Flex APS di Tecnest, presentano, infatti, il vantaggio di essere integrate con il sistema MES in un’unica suite software di Supply Chain Management. Tutte le funzionalità di planning e scheduling sono quindi rese disponibili sulla stessa piattaforma applicativa standard e, grazie a una struttura dei dati completamente integrata, sono sincronizzate con i processi Execution.

In questo modo è possibile, ad esempio, verificare (in forma grafica direttamente sul Gantt) l'andamento delle attività programmate mentre queste vengono eseguite e intervenire sul piano delle attività nel momento esatto in cui ciò si rivela necessario.

I vantaggi di un sistema APS

Un sistema APS permette di reagire in tempo reale ai cambiamenti del mercato, aumentare il livello di servizio al cliente e il rispetto delle consegne grazie a una datazione affidabile delle stesse, ridurre il lead time di produzione pianificando gli acquisti e la produzione sulla base della coerenza tra i fabbisogni e la disponibilità di capacità produttiva, individuare in modo preventivo i materiali critici ed i colli di bottiglia e effettuare quindi le relative valutazioni make or buy, ridurre i mancanti grazie alla simulazione interattiva degli effetti di un ritardo di consegna di materiale, di un fermo macchina o di una richiesta di ripianificazione, ottimizzare i livelli di scorta e migliorare l'efficienza in produzione aumentando la saturazione degli impianti attraverso sequenze ottimali di lavorazione e riducendo le scorte grazie alla gestione del rapporto tra disponibilità di materiali e reale fabbisogno, portando quindi a una riduzione dei costi.

Un sistema flessibile che si adatta al contesto produttivo

Un sistema flessibile che si adatta al contesto produttivo

Le tematiche di pianificazione e schedulazione della produzione variano sulla base del contesto produttivo e organizzativo della singola realtà aziendale e quindi, delle specifiche esigenze.

Le aziende infatti non sono tutte uguali ma si differenziano per modalità di risposta al mercato (Make To Order, Make To Stock, Assembly To Order, Engineering To Order, ecc.), per dimensioni, per processi e prodotti e per organizzazione. Bisogna inoltre tener conto che molte aziende presentano contesti produttivi “ibridi” e che le condizioni di mercato e di produzione mutano nel tempo.

Per questo motivo i sistemi APS non devono avere un approccio rigido ma devono potersi adattare ai diversi contesti, supportando sia il tradizionale approccio della programmazione della produzione (Sequencial planning/closed loop), sia modelli di pianificazione evoluti caratterizzati da logiche particolari (es. teoria dei vincoli).

L’introduzione di un software APS in azienda, quindi, non può prescindere da un’analisi dei processi aziendali, degli obiettivi di business e delle peculiarità dello specifico processo produttivo.

E’ necessario prima di tutto effettuare una mappatura dei processi di produzione, individuare i vincoli per la pianificazione e gli eventuali colli di bottiglia e definire gli obiettivi logistici da raggiungere, operando con un preciso approccio metodologico orientato ai risultati. In questo modo sarà possibile chiarire il modello applicativo più adatto allo specifico contesto produttivo e organizzativo, definire le euristiche alla base del modello e valutare l’implementazione di specifiche funzionalità o personalizzazioni del sistema.

Casi di successo

A seconda del processo produttivo e degli obiettivi aziendali, un progetto APS potrà prevedere l’implementazione di diverse funzionalità e moduli (es. MPS, S&OP, pianificazione a capacità finita, MRP, schedulazione, gestione dei materiali mancanti, ecc.), l’integrazione con i sistemi già esistenti (gestionali o MES) e soprattutto la possibilità di implementare modelli di pianificazione diversi, studiati per lo specifico contesto aziendale.

In contesti produttivi caratterizzati dall’impiego di manodopera specializzata le cui competenze sono un vincolo per la schedulazione della produzione, ad esempio, è possibile implementare un modello di pianificazione e schedulazione della produzione con la matrice degli skill della manodopera.

E’ il caso ad esempio di DMM azienda marchigiana specializzata nella lavorazione del metallo per la realizzazione di rivestimenti su misura e finiture innovative caratterizzata da una produzione su commessa in cui le competenze del personale risultano determinanti per la realizzazione del prodotto finito.

Un altro caso interessante è quello di Arbor Srl, azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su specifica del cliente, dove è stato implementato un modello di schedulazione della produzione volto a ottimizzare le attività dei reparti, tenendo conto della gestione integrata delle commesse a gruppi di articoli sulla base della quale a un singolo ordine di produzione corrisponde un gruppo di articoli con diverse varianti e dei vincoli legati ai turni e agli skill della manodopera.

In contesti in cui l’imprevedibilità e dinamicità del mercato è molto elevata e richiede la produzione di grandi quantitativi in tempi molto ristretti, vi può essere inoltre la necessità di gestire i materiali mancanti e verificare la fattibilità degli ordini in tempo reale, per far fronte con tempestività alle richieste di produzione impreviste o urgenti.

In situazioni come queste, come ad esempio il caso di O-PAC, azienda specializzata nell’ideazione, progettazione e produzione di salviette umidificate per ogni applicazione, è stata implementata la soluzione J-Flex APS per la schedulazione della produzione con gestione dei materiali mancanti.

Nei casi in cui il processo produttivo presenti dei vincoli dati da specifiche fasi del processo produttivo che fanno da “collo di bottiglia” per la produzione, è possibile configurare l’algoritmo di pianificazione e schedulazione implementando la cosiddetta “Teoria dei vincoli”. E’ il caso di TIBEL (Gruppo Calzedonia) dove al sistema J-Flex APS è stato applicato un modello assimilabile al «Drum-Buffer-Rope» (DBR) della Teoria dei Vincoli, dove il vincolo (drum) che “dà il ritmo” alla produzione, corrisponde alle macchine di tintura e tutte le altre risorse sono asservite, quindi, a tale centro di lavoro critico.

Per maggiori informazioni ed esempi sui risultati conseguibili attraverso l’implementazione di un sistema APS, leggi le nostre case history di progetti APS in diversi settori di mercato.

Per maggiori informazioni ed esempi sui risultati conseguibili attraverso l’implementazione di un sistema APS, leggi le nostre case history di progetti APS in diversi settori di mercato.

Se sei alla ricerca di un software APS e vuoi saperne di più sull’offerta di software e servizi di Tecnest, compila il form per un preventivo self-service.

Se sei alla ricerca di un software APS e vuoi saperne di più sull’offerta di software e servizi di Tecnest, compila il form per un preventivo self-service.

Arbor Srl: date di consegna più precise e processi ottimizzati

Una soluzione di pianificazione e schedulazione della produzione per gestire le particolarità del processo di produzione di sedie e complementi di arredo in legno: dalla gestione integrata delle commesse a gruppi di articoli con varianti alla gestione degli skill della manodopera per specifiche lavorazioni.

L'azienda

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Sedie, sgabelli, panche, tavoli, complementi d’arredo in legno massello in molteplici essenze, in multistrato, impiallacciati, con fusto anche in metallo o in plastica, grezzi, verniciati od oliati, con rivestimento in tessuto o in pelle è la composita combinazione di prodotti e materiali a disposizione dei clienti ARBOR.

Elemento distintivo di Arbor è inoltre la capacità di ricerca e sviluppo, potenziata dalle costanti collaborazioni con istituti di ricerca e unita al servizio dedicato a ogni commessa.

Con sede a San Giovanni al Natisone (UD), Arbor conta oggi 47 dipendenti per 8 milioni di euro di fatturato.

Il contesto di riferimento

La complessità del processo produttivo di Arbor, specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente, è data dalla numerosità dei componenti, dall’estrema variabilità dei prodotti che vengono rinnovati continuamente e da lotti di produzione sempre più piccoli.

La logica di risposta al mercato di Arbor è di tipo Make To Order: all’arrivo dell’ordine cliente vengono impegnati i materiali e vengono effettuate le operazioni di produzione dei diversi componenti della sedia e le successive fasi di assemblaggio, finitura, verniciatura e tutte le altre lavorazioni aggiuntive. Il processo di produzione di Arbor prevede la gestione integrata di un gruppo di articoli con diverse varianti all’interno di un unico ordine di produzione. Gli articoli all’interno dello stesso gruppo hanno alcuni componenti in comune e alcune varianti che li differenziano (es. presenza di braccioli, materiali, ecc.).

Un'altra caratteristica distintiva del processo produttivo di Arbor è la presenza di centri di lavoro, in particolare le macchine a controllo numerico, che, da un lato, hanno una gestione della manodopera a turni e dall’altro, necessitano di personale specializzato con competenze specifiche.

In questo contesto, la pianificazione della produzione e delle risorse risultava un’attività piuttosto complessa. Inoltre, non avendo visibilità sulla situazione in reparto e sugli ordini di produzione, vi era una scarsa percezione del carico di lavoro con una conseguente difficoltà a rispettare le date di consegna.

La soluzione

Per far fronte alle esigenze di Arbor è stato implementato il sistema di pianificazione e schedulazione a capacità finita J-Flex APS. Come prima cosa è stato analizzato il processo di lavorazione dei singoli prodotti, in seguito è stato formulato un modello produttivo atto a ottimizzare le attività dei reparti, tenendo conto della gestione di commessa a gruppi di articoli appartenenti alla stessa famiglia e dei vincoli legati ai turni e agli skill della manodopera. Nel momento i cui il cliente conferma l’ordine, si lancia l’ordine di produzione per il relativo gruppo di articoli.

Il modello studiato da Tecnest per Arbor tiene conto della gestione integrata delle commesse a gruppi di articoli sulla base della quale a un singolo ordine di produzione corrisponde un gruppo di articoli con diverse varianti. Attraverso un’opportuna configurazione dei cicli e euristiche evolute, J-Flex pianifica l’ordine di produzione partendo dalla data presunta di arrivo dei materiali e tenendo conto delle diverse fasi di produzione necessarie per produrre gli articoli con le diverse varianti. In questo modo tutte le operazioni vengono schedulate in modo da realizzare tutti gli articoli che compongono il gruppo entro la data prevista. Le dipendenze tra le diverse fasi di lavorazione dell’ordine di produzione sono visualizzabili in forma grafica attraverso un reticolo.

(...)

(...)

La funzionalità di gestione delle risorse complementari di J-Flex, inoltre, permette di tenere sotto controllo i casi in cui la stessa lavorazione viene allocata su più turni e su risorse diverse.

Per ciascun ordine è inoltre possibile visualizzare, in forma grafica sul Gantt di produzione, il flusso operativo dell’ordine allocato sulle varie risorse e contestualmente le persone allocate su ciascuna fase di produzione.

Scarica e leggi il case history completo dall'area download

Tecnest presenta J-Flex 4.U

Tecnest presenta in anteprima la nuova suite applicativa J-Flex 4.U (“For You”) per la pianificazione, il controllo e la gestione dei processi di produzione e delle operations.

La nuova release presenterà nuove funzionalità in ambito APS, MES e operations management e nuove soluzioni verticali per rispondere a esigenze date dalla specificità di ciascun settore o processo di produzione. Tutto questo in maniera integrata, dal momento che tutte le soluzioni J-Flex sono sviluppate sulla stessa piattaforma applicativa.

J-Flex 4.U, il cui nome ("For You") vuole sottolineare la centralità del cliente e della user experience, non introduce solo importanti novità in termini di moduli e funzionalità, bensì rappresenta una vera e propria rivoluzione nell’utilizzo del software aziendale fornendo un’esperienza utente avanzata e “agile” grazie alla nuova interfaccia basata sui ruoli.

Mentre in precedenza era l’utente a dover andare in cerca delle diverse applicazioni e delle informazioni di suo interesse scorrendo le diverse voci e sottovoci di menù, in J-Flex 4.U le informazioni necessarie gli vengono presentate dal sistema stesso direttamente sulla schermata di accesso all’applicazione, rendendo la gestione delle operations più semplice, agile ed efficiente.

Ciò si traduce in notevoli vantaggi in termini di performance operative, gestionali e di decision making, in minori costi di formazione agli utenti e in una maggiore sicurezza dei dati aziendali.

Il lancio della nuova release, che sarà disponibile ufficialmente in autunno, è stato accompagnato da una campagna di comunicazione integrata su stampa e web. Il mensile Logistica Management ha infatti dedicato a Tecnest la copertina del numero di Gennaio/Febbraio 2013 accompagnata da un articolo di approfondimento, mentre sul web il nuovo software è presente con una pagina dedicata a disposizione dei clienti per la richiesta di informazioni e approfondimenti.

La nuova campagna per il 2013 presenta il software J-Flex 4.U con lo slogan "Agile, Esperto, Unico", tre aggettivi che vogliono evidenziare i principali punti di forza del prodotto in termini di user experience, di risposta a specifiche esigenze in ambito produttivo e di completezza funzionale su un'unica piattaforma integrata.

Tali aspetti sono metaforicamente rappresentati dalla figura atletica e leggiadra di una ballerina (agile, esperta e unica, appunto), ripresa mentre sta saltando su una trave sospesa nel vuoto. Lo sfondo dell'immagine, inoltre, richiama la campagna di comunicazione Tecnest del 2012 "Costruiamo il tuo successo da 25 anni", nella quale i consulenti Tecnest erano ritratti in posa sulla stessa trave, riprendendo la celebre fotografia "Lunch atop a Skyscraper" ripresa nel 1932 da Charles C. Ebbets durante la costruzione del GE Building del Rockefeller Center a New York.

Una comunicazione che ancora una volta sottolinea il connubio Soluzioni-Cultura, Software-Persone, Tecnologia-Esperienza che, da oltre 25 anni, rappresenta l'essenza stessa della Tecnest.

Per maggiori informazioni sulla nuova release visita la pagina dedicata e scarica il whitepaper

Tutti i processi di produzione in un'unica suite software

FLEX di Tecnest è l'unica suite applicativa di Supply Chain Management sviluppata in Italia che include all'interno della stessa piattaforma tecnologica e funzionale:

-

un software APS per la pianificazione e schedulazione della produzione

-

un software MES per il controllo della produzione, il monitoraggio e la raccolta dati in fabbrica, la gestione della tracciabilità e la logistica interna

-

soluzioni software per la gestione della qualità, dei magazzini e la configurazione di prodotto

-

una soluzione software per la gestione integrata di tutti i processi delle Operations nelle aziende manifatturiere

-

funzionalità per la condivisione sul web di informazioni con clienti e fornitori

-

un sistema integrato di Advanced Dashboard per l'analisi dei dati aziendali.

Tutte le soluzioni software della suite FLEX sono progettate per operare sia in modo scalabile e integrato l'una con l'altra, sia in modalità stand-alone, come soluzioni dipartimentali connesse con l'ERP aziendale o soluzioni di terzi.

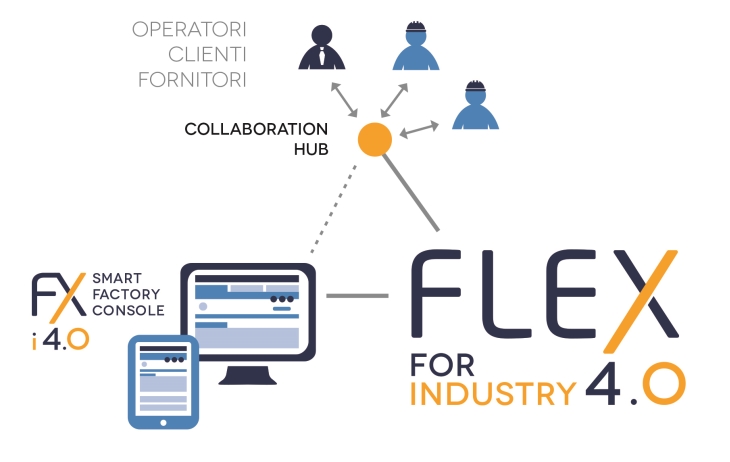

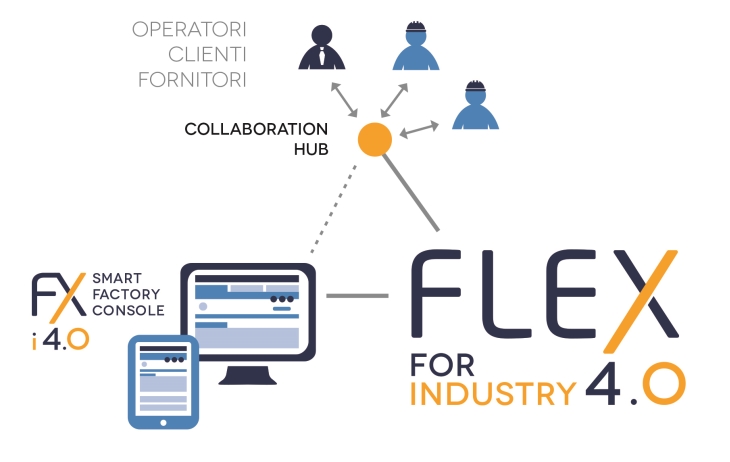

FLEX for Industry 4.0 /

Soluzioni per una fabbrica in trasformazione

REvoluzione Industriale

Le nostre soluzioni software si sono evolute per rispondere alle esigenze di un mondo in continuo mutamento.

Vi presentiamo Flex for Industry 4.0, il nuovo paradigma di applicazioni integrate di Tecnest per la gestione della fabbrica 4.0.

Nuove applicazioni web e smart con funzionalità di Collaborative Manufacturing e tecnologie IoT per ottimizzare i processi di produzione e mettere in comunicazione sistemi, macchine e persone.

Smart Factory Console

La nuova Smart Factory Console di FLEX for I4.0 è la soluzione web e role-based per la raccolta dati, il controllo e l’avanzamento della produzione e per la gestione e l’analisi delle informazioni e dei dati raccolti da macchine, persone e prodotti interconnessi all’interno della fabbrica 4.0.

La Smart Factory Console funge da snodo di smistamento delle informazioni raccolte da macchine e operatori verso le diverse soluzioni applicative di Tecnest per la fabbrica. Tutte le informazioni ed i dati raccolti si integrano infatti con quelli gestiti dalle applicazioni APS, MES e OPM di Tecnest.

-

Funzionalità compliant con i paradigmi dell’Industry 4.0

-

Interfaccia grafica role-based, semplice e intuitiva

-

Estrema rapidità di esecuzione e robustezza del sistema

-

Integrazione in tempo reale con le applicazioni di Tecnest per la fabbrica

-

Funzionalità di analytics e dashboard role-based per l’analisi e l’elaborazione dei dati raccolti

Social & Collaborative Manufacturing

Nuove funzionalità di Social & Collaborative Manufacturing per mettere in relazione in tempo reale le diverse figure aziendali coinvolte nei processi di produzione e per pubblicare o consultare informazioni e dati resi disponibili da persone, macchine o oggetti.

Gli operatori interni o esterni all’azienda coinvolti nei processi di produzione, possono visualizzare, pubblicare, condividere e gestire informazioni e dati su processi e attività in modo semplice e immediato attraverso:

-

Il nuovo Collaboration Hub di FLEX for Industry 4.0

-

Funzionalità per lo scambio diretto di informazioni (chat, screensharing, ecc.)

-

Funzionalità per lo scambio differito di contenuti (FAQ, forum, document sharing, ecc.)

-

Funzionalità per il coordinamento delle comunicazioni (kanban board, scrum, report, ecc.)

Industrial Internet of Things

Sulla base dei paradigmi dell’Industrial Internet of Things i dati relativi a tempi, quantità, ordini, fermi o altre eventuali problematiche derivanti dal processo produttivo possono essere comunicati autonomamente e in tempo reale dagli impianti di produzione al sistema.

Il nuovo IoT gateway di FLEX for I4.0 collega e integra macchine, sensori, dispositivi, sistemi di automazione ed oggetti fisici all'interno della fabbrica 4.0.

I dati a disposizione vengono raccolti dalla Smart Factory Console di FLEX for Industry 4.0 che diventa quindi il luogo principale dove si concentrano le attività di interazione e collaborazione (uomo-macchina, uomo-uomo, macchina-uomo) tra gli operatori di produzione e gli elementi del sistema produttivo.

Richiesta informazioni

J-Flex parla francese con Tecnomaster Group

Un nuovo progetto internazionale per Tecnest, questa volta in Francia, che si aggiunge a quelli acquisiti nel corso degli ultimi anni in Paesi europei ed extraeuropei.

Il cliente Tecnomaster Group, infatti, azienda dell'industria elettronica, tra i più importanti player internazionali nel settore dei PCB (Printed Circuit Board) con sedi in Italia, Francia, Germania, Hong Kong, ha deciso di estendere la soluzione J-Flex già in uso presso lo stabilimento di Pavia di Udine (UD) anche al sito francese del gruppo.

Il cliente Tecnomaster Group, infatti, azienda dell'industria elettronica, tra i più importanti player internazionali nel settore dei PCB (Printed Circuit Board) con sedi in Italia, Francia, Germania, Hong Kong, ha deciso di estendere la soluzione J-Flex già in uso presso lo stabilimento di Pavia di Udine (UD) anche al sito francese del gruppo.

In particolare il progetto vedrà l'implementazione delle soluzioni APS (Advanced Planning & Scheduling) e MES (Manufacturing Exectuion System) di J-Flex per la pianificazione e schedulazione della produzione e monitoraggio e raccolta dati presso la sede di Parigi.

Secondo il modello Hierarchical Production Planning HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione definita anche “pianificazione esecutiva” o programmazione che si trova a mezza via tra la pianificazione e la vera a propria Manufacturing Execution.

Secondo il modello Hierarchical Production Planning HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione definita anche “pianificazione esecutiva” o programmazione che si trova a mezza via tra la pianificazione e la vera a propria Manufacturing Execution.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

(...)

(...)

Il cliente

Il cliente