Arbor Srl: date di consegna più precise e processi ottimizzati

Una soluzione di pianificazione e schedulazione della produzione per gestire le particolarità del processo di produzione di sedie e complementi di arredo in legno: dalla gestione integrata delle commesse a gruppi di articoli con varianti alla gestione degli skill della manodopera per specifiche lavorazioni.

L'azienda

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Sedie, sgabelli, panche, tavoli, complementi d’arredo in legno massello in molteplici essenze, in multistrato, impiallacciati, con fusto anche in metallo o in plastica, grezzi, verniciati od oliati, con rivestimento in tessuto o in pelle è la composita combinazione di prodotti e materiali a disposizione dei clienti ARBOR.

Elemento distintivo di Arbor è inoltre la capacità di ricerca e sviluppo, potenziata dalle costanti collaborazioni con istituti di ricerca e unita al servizio dedicato a ogni commessa.

Con sede a San Giovanni al Natisone (UD), Arbor conta oggi 47 dipendenti per 8 milioni di euro di fatturato.

Il contesto di riferimento

La complessità del processo produttivo di Arbor, specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente, è data dalla numerosità dei componenti, dall’estrema variabilità dei prodotti che vengono rinnovati continuamente e da lotti di produzione sempre più piccoli.

La logica di risposta al mercato di Arbor è di tipo Make To Order: all’arrivo dell’ordine cliente vengono impegnati i materiali e vengono effettuate le operazioni di produzione dei diversi componenti della sedia e le successive fasi di assemblaggio, finitura, verniciatura e tutte le altre lavorazioni aggiuntive. Il processo di produzione di Arbor prevede la gestione integrata di un gruppo di articoli con diverse varianti all’interno di un unico ordine di produzione. Gli articoli all’interno dello stesso gruppo hanno alcuni componenti in comune e alcune varianti che li differenziano (es. presenza di braccioli, materiali, ecc.).

Un'altra caratteristica distintiva del processo produttivo di Arbor è la presenza di centri di lavoro, in particolare le macchine a controllo numerico, che, da un lato, hanno una gestione della manodopera a turni e dall’altro, necessitano di personale specializzato con competenze specifiche.

In questo contesto, la pianificazione della produzione e delle risorse risultava un’attività piuttosto complessa. Inoltre, non avendo visibilità sulla situazione in reparto e sugli ordini di produzione, vi era una scarsa percezione del carico di lavoro con una conseguente difficoltà a rispettare le date di consegna.

La soluzione

Per far fronte alle esigenze di Arbor è stato implementato il sistema di pianificazione e schedulazione a capacità finita J-Flex APS. Come prima cosa è stato analizzato il processo di lavorazione dei singoli prodotti, in seguito è stato formulato un modello produttivo atto a ottimizzare le attività dei reparti, tenendo conto della gestione di commessa a gruppi di articoli appartenenti alla stessa famiglia e dei vincoli legati ai turni e agli skill della manodopera. Nel momento i cui il cliente conferma l’ordine, si lancia l’ordine di produzione per il relativo gruppo di articoli.

Il modello studiato da Tecnest per Arbor tiene conto della gestione integrata delle commesse a gruppi di articoli sulla base della quale a un singolo ordine di produzione corrisponde un gruppo di articoli con diverse varianti. Attraverso un’opportuna configurazione dei cicli e euristiche evolute, J-Flex pianifica l’ordine di produzione partendo dalla data presunta di arrivo dei materiali e tenendo conto delle diverse fasi di produzione necessarie per produrre gli articoli con le diverse varianti. In questo modo tutte le operazioni vengono schedulate in modo da realizzare tutti gli articoli che compongono il gruppo entro la data prevista. Le dipendenze tra le diverse fasi di lavorazione dell’ordine di produzione sono visualizzabili in forma grafica attraverso un reticolo.

(...)

(...)

La funzionalità di gestione delle risorse complementari di J-Flex, inoltre, permette di tenere sotto controllo i casi in cui la stessa lavorazione viene allocata su più turni e su risorse diverse.

Per ciascun ordine è inoltre possibile visualizzare, in forma grafica sul Gantt di produzione, il flusso operativo dell’ordine allocato sulle varie risorse e contestualmente le persone allocate su ciascuna fase di produzione.

Scarica e leggi il case history completo dall'area download

Arbor Srl: date di consegna più precise e processi ottimizzati

Una soluzione di pianificazione e schedulazione della produzione per gestire le particolarità del processo di produzione di sedie e complementi di arredo in legno: dalla gestione integrata delle commesse a gruppi di articoli con varianti alla gestione degli skill della manodopera per specifiche lavorazioni.

L'azienda

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Sedie, sgabelli, panche, tavoli, complementi d’arredo in legno massello in molteplici essenze, in multistrato, impiallacciati, con fusto anche in metallo o in plastica, grezzi, verniciati od oliati, con rivestimento in tessuto o in pelle è la composita combinazione di prodotti e materiali a disposizione dei clienti ARBOR.

Elemento distintivo di Arbor è inoltre la capacità di ricerca e sviluppo, potenziata dalle costanti collaborazioni con istituti di ricerca e unita al servizio dedicato a ogni commessa.

Con sede a San Giovanni al Natisone (UD), Arbor conta oggi 47 dipendenti per 8 milioni di euro di fatturato.

Il contesto di riferimento

La complessità del processo produttivo di Arbor, specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente, è data dalla numerosità dei componenti, dall’estrema variabilità dei prodotti che vengono rinnovati continuamente e da lotti di produzione sempre più piccoli.

La logica di risposta al mercato di Arbor è di tipo Make To Order: all’arrivo dell’ordine cliente vengono impegnati i materiali e vengono effettuate le operazioni di produzione dei diversi componenti della sedia e le successive fasi di assemblaggio, finitura, verniciatura e tutte le altre lavorazioni aggiuntive. Il processo di produzione di Arbor prevede la gestione integrata di un gruppo di articoli con diverse varianti all’interno di un unico ordine di produzione. Gli articoli all’interno dello stesso gruppo hanno alcuni componenti in comune e alcune varianti che li differenziano (es. presenza di braccioli, materiali, ecc.).

Un'altra caratteristica distintiva del processo produttivo di Arbor è la presenza di centri di lavoro, in particolare le macchine a controllo numerico, che, da un lato, hanno una gestione della manodopera a turni e dall’altro, necessitano di personale specializzato con competenze specifiche.

In questo contesto, la pianificazione della produzione e delle risorse risultava un’attività piuttosto complessa. Inoltre, non avendo visibilità sulla situazione in reparto e sugli ordini di produzione, vi era una scarsa percezione del carico di lavoro con una conseguente difficoltà a rispettare le date di consegna.

La soluzione

Per far fronte alle esigenze di Arbor è stato implementato il sistema di pianificazione e schedulazione a capacità finita J-Flex APS. Come prima cosa è stato analizzato il processo di lavorazione dei singoli prodotti, in seguito è stato formulato un modello produttivo atto a ottimizzare le attività dei reparti, tenendo conto della gestione di commessa a gruppi di articoli appartenenti alla stessa famiglia e dei vincoli legati ai turni e agli skill della manodopera. Nel momento i cui il cliente conferma l’ordine, si lancia l’ordine di produzione per il relativo gruppo di articoli.

Il modello studiato da Tecnest per Arbor tiene conto della gestione integrata delle commesse a gruppi di articoli sulla base della quale a un singolo ordine di produzione corrisponde un gruppo di articoli con diverse varianti. Attraverso un’opportuna configurazione dei cicli e euristiche evolute, J-Flex pianifica l’ordine di produzione partendo dalla data presunta di arrivo dei materiali e tenendo conto delle diverse fasi di produzione necessarie per produrre gli articoli con le diverse varianti. In questo modo tutte le operazioni vengono schedulate in modo da realizzare tutti gli articoli che compongono il gruppo entro la data prevista. Le dipendenze tra le diverse fasi di lavorazione dell’ordine di produzione sono visualizzabili in forma grafica attraverso un reticolo.

(...)

(...)

La funzionalità di gestione delle risorse complementari di J-Flex, inoltre, permette di tenere sotto controllo i casi in cui la stessa lavorazione viene allocata su più turni e su risorse diverse.

Per ciascun ordine è inoltre possibile visualizzare, in forma grafica sul Gantt di produzione, il flusso operativo dell’ordine allocato sulle varie risorse e contestualmente le persone allocate su ciascuna fase di produzione.

Scarica e leggi il case history completo dall'area download

Arbor Srl: date di consegna più precise e processi ottimizzati

Una soluzione di pianificazione e schedulazione della produzione per gestire le particolarità del processo di produzione di sedie e complementi di arredo in legno: dalla gestione integrata delle commesse a gruppi di articoli con varianti alla gestione degli skill della manodopera per specifiche lavorazioni.

L'azienda

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Sedie, sgabelli, panche, tavoli, complementi d’arredo in legno massello in molteplici essenze, in multistrato, impiallacciati, con fusto anche in metallo o in plastica, grezzi, verniciati od oliati, con rivestimento in tessuto o in pelle è la composita combinazione di prodotti e materiali a disposizione dei clienti ARBOR.

Elemento distintivo di Arbor è inoltre la capacità di ricerca e sviluppo, potenziata dalle costanti collaborazioni con istituti di ricerca e unita al servizio dedicato a ogni commessa.

Con sede a San Giovanni al Natisone (UD), Arbor conta oggi 47 dipendenti per 8 milioni di euro di fatturato.

Il contesto di riferimento

La complessità del processo produttivo di Arbor, specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente, è data dalla numerosità dei componenti, dall’estrema variabilità dei prodotti che vengono rinnovati continuamente e da lotti di produzione sempre più piccoli.

La logica di risposta al mercato di Arbor è di tipo Make To Order: all’arrivo dell’ordine cliente vengono impegnati i materiali e vengono effettuate le operazioni di produzione dei diversi componenti della sedia e le successive fasi di assemblaggio, finitura, verniciatura e tutte le altre lavorazioni aggiuntive. Il processo di produzione di Arbor prevede la gestione integrata di un gruppo di articoli con diverse varianti all’interno di un unico ordine di produzione. Gli articoli all’interno dello stesso gruppo hanno alcuni componenti in comune e alcune varianti che li differenziano (es. presenza di braccioli, materiali, ecc.).

Un'altra caratteristica distintiva del processo produttivo di Arbor è la presenza di centri di lavoro, in particolare le macchine a controllo numerico, che, da un lato, hanno una gestione della manodopera a turni e dall’altro, necessitano di personale specializzato con competenze specifiche.

In questo contesto, la pianificazione della produzione e delle risorse risultava un’attività piuttosto complessa. Inoltre, non avendo visibilità sulla situazione in reparto e sugli ordini di produzione, vi era una scarsa percezione del carico di lavoro con una conseguente difficoltà a rispettare le date di consegna.

La soluzione

Per far fronte alle esigenze di Arbor è stato implementato il sistema di pianificazione e schedulazione a capacità finita J-Flex APS. Come prima cosa è stato analizzato il processo di lavorazione dei singoli prodotti, in seguito è stato formulato un modello produttivo atto a ottimizzare le attività dei reparti, tenendo conto della gestione di commessa a gruppi di articoli appartenenti alla stessa famiglia e dei vincoli legati ai turni e agli skill della manodopera. Nel momento i cui il cliente conferma l’ordine, si lancia l’ordine di produzione per il relativo gruppo di articoli.

Il modello studiato da Tecnest per Arbor tiene conto della gestione integrata delle commesse a gruppi di articoli sulla base della quale a un singolo ordine di produzione corrisponde un gruppo di articoli con diverse varianti. Attraverso un’opportuna configurazione dei cicli e euristiche evolute, J-Flex pianifica l’ordine di produzione partendo dalla data presunta di arrivo dei materiali e tenendo conto delle diverse fasi di produzione necessarie per produrre gli articoli con le diverse varianti. In questo modo tutte le operazioni vengono schedulate in modo da realizzare tutti gli articoli che compongono il gruppo entro la data prevista. Le dipendenze tra le diverse fasi di lavorazione dell’ordine di produzione sono visualizzabili in forma grafica attraverso un reticolo.

(...)

(...)

La funzionalità di gestione delle risorse complementari di J-Flex, inoltre, permette di tenere sotto controllo i casi in cui la stessa lavorazione viene allocata su più turni e su risorse diverse.

Per ciascun ordine è inoltre possibile visualizzare, in forma grafica sul Gantt di produzione, il flusso operativo dell’ordine allocato sulle varie risorse e contestualmente le persone allocate su ciascuna fase di produzione.

Scarica e leggi il case history completo dall'area download

Arbor Srl: date di consegna più precise e processi ottimizzati

Una soluzione di pianificazione e schedulazione della produzione per gestire le particolarità del processo di produzione di sedie e complementi di arredo in legno: dalla gestione integrata delle commesse a gruppi di articoli con varianti alla gestione degli skill della manodopera per specifiche lavorazioni.

L'azienda

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Sedie, sgabelli, panche, tavoli, complementi d’arredo in legno massello in molteplici essenze, in multistrato, impiallacciati, con fusto anche in metallo o in plastica, grezzi, verniciati od oliati, con rivestimento in tessuto o in pelle è la composita combinazione di prodotti e materiali a disposizione dei clienti ARBOR.

Elemento distintivo di Arbor è inoltre la capacità di ricerca e sviluppo, potenziata dalle costanti collaborazioni con istituti di ricerca e unita al servizio dedicato a ogni commessa.

Con sede a San Giovanni al Natisone (UD), Arbor conta oggi 47 dipendenti per 8 milioni di euro di fatturato.

Il contesto di riferimento

La complessità del processo produttivo di Arbor, specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente, è data dalla numerosità dei componenti, dall’estrema variabilità dei prodotti che vengono rinnovati continuamente e da lotti di produzione sempre più piccoli.

La logica di risposta al mercato di Arbor è di tipo Make To Order: all’arrivo dell’ordine cliente vengono impegnati i materiali e vengono effettuate le operazioni di produzione dei diversi componenti della sedia e le successive fasi di assemblaggio, finitura, verniciatura e tutte le altre lavorazioni aggiuntive. Il processo di produzione di Arbor prevede la gestione integrata di un gruppo di articoli con diverse varianti all’interno di un unico ordine di produzione. Gli articoli all’interno dello stesso gruppo hanno alcuni componenti in comune e alcune varianti che li differenziano (es. presenza di braccioli, materiali, ecc.).

Un'altra caratteristica distintiva del processo produttivo di Arbor è la presenza di centri di lavoro, in particolare le macchine a controllo numerico, che, da un lato, hanno una gestione della manodopera a turni e dall’altro, necessitano di personale specializzato con competenze specifiche.

In questo contesto, la pianificazione della produzione e delle risorse risultava un’attività piuttosto complessa. Inoltre, non avendo visibilità sulla situazione in reparto e sugli ordini di produzione, vi era una scarsa percezione del carico di lavoro con una conseguente difficoltà a rispettare le date di consegna.

La soluzione

Per far fronte alle esigenze di Arbor è stato implementato il sistema di pianificazione e schedulazione a capacità finita J-Flex APS. Come prima cosa è stato analizzato il processo di lavorazione dei singoli prodotti, in seguito è stato formulato un modello produttivo atto a ottimizzare le attività dei reparti, tenendo conto della gestione di commessa a gruppi di articoli appartenenti alla stessa famiglia e dei vincoli legati ai turni e agli skill della manodopera. Nel momento i cui il cliente conferma l’ordine, si lancia l’ordine di produzione per il relativo gruppo di articoli.

Il modello studiato da Tecnest per Arbor tiene conto della gestione integrata delle commesse a gruppi di articoli sulla base della quale a un singolo ordine di produzione corrisponde un gruppo di articoli con diverse varianti. Attraverso un’opportuna configurazione dei cicli e euristiche evolute, J-Flex pianifica l’ordine di produzione partendo dalla data presunta di arrivo dei materiali e tenendo conto delle diverse fasi di produzione necessarie per produrre gli articoli con le diverse varianti. In questo modo tutte le operazioni vengono schedulate in modo da realizzare tutti gli articoli che compongono il gruppo entro la data prevista. Le dipendenze tra le diverse fasi di lavorazione dell’ordine di produzione sono visualizzabili in forma grafica attraverso un reticolo.

(...)

(...)

La funzionalità di gestione delle risorse complementari di J-Flex, inoltre, permette di tenere sotto controllo i casi in cui la stessa lavorazione viene allocata su più turni e su risorse diverse.

Per ciascun ordine è inoltre possibile visualizzare, in forma grafica sul Gantt di produzione, il flusso operativo dell’ordine allocato sulle varie risorse e contestualmente le persone allocate su ciascuna fase di produzione.

Scarica e leggi il case history completo dall'area download

Industrial Internet of Things e il nuovo ruolo dei sistemi MES nella fabbrica 4.0

29.05.2017 Articolo, Veronica Peressotti

29.05.2017 Articolo, Veronica Peressotti

L’applicazione delle tecnologie IoT in fabbrica cambia lo schema logico-architetturale che collega le diverse soluzioni applicative e impone ai sistemi MES di reinventare il proprio ruolo e modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi.

Internet of Things e Industria 4.0

La possibilità tecnica di collegare ad una rete informatica degli oggetti anche semplici come lampadine, sensori, utensili, contenitori od altri manufatti che, attraverso schemi di indirizzamento unico, sono in grado di interagire tra loro e cooperare con i loro vicini per raggiungere uno scopo specifico, ha dato il via al concetto di “Internet delle cose” (“Internet of Things” o, abbreviato, IoT).

Secondo la definizione formulata nella Strategic Research Agenda of the Cluster of European Research Projects on the Internet of Things, infatti, “l’IoT può essere definita come una infrastruttura di rete globale e dinamica con capacità di auto configurazione sulla base di protocolli di comunicazione standard e interoperabili, dove gli oggetti fisici e virtuali hanno un’identità, attributi fisici, personalità virtuale e utilizzano interfacce intelligenti, oltre ad essere perfettamente integrati nella rete info-telematica” (CERP-IoT 2009).

Si tratta di un concetto di cui si sente molto parlare negli ultimi anni in relazione al nuovo paradigma dell’Industry 4.0 e della 4° rivoluzione industriale. In realtà, nonostante quello che si potrebbe pensare, il concetto di Internet of Things ha origine più di 15 anni fa: il termine è infatti stato coniato nel 1999 da Kevin Ashton, ricercatore del MIT di Boston, con l’obiettivo di indicare una rete di sensori wireless e ubiqui che automatizza la raccolta delle informazioni.

All’epoca il concetto era riferito principalmente alla tecnologia RFID, una delle prime tecnologie che hanno reso possibile una rete distribuita di sensori wireless pervasivi. In seguito, grazie alla maggiore diffusione del Web, ai recenti progressi della miniaturizzazione e costi decrescenti degli RFID, delle reti di sensori, dell’NFC, delle comunicazioni wireless, l’IoT sta progressivamente acquisendo un ruolo rilevante in diversi settori di mercato.

Tra i principali ambiti di applicazione dell’Internet of Things troviamola domotica (Smart Home e Smart Building), i trasporti (Smart Mobility, smart car), l’urbanistica e la pubblica amministrazione (Smart City), l’agricoltura (Smart Agriculture) e, ovviamente, l’industria (Smart Manufacturing), dove tematiche legate all’automazione si uniscono a tematiche legate al mondo della robotica.

IIoT e sistemi MES: cambiano le regole del gioco

Secondo gli esperti, l’Internet of Things declinata in fabbrica come “Industrial Internet Of Things” (IIoT) è uno degli elementi fondanti della 4° rivoluzione industriale e, assieme alle altre tecnologie dell’Industry 4.0, trasformerà il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, con impatti micro e macroeconomici non indifferenti.

L’informatica applicata al mondo manifatturiero non è di certo una novità, come risulta dagli importanti investimenti fatti dalle aziende per dotarsi di sistemi di automazione di processo, di gestionali ERP e di sistemi MES. Quello che cambia con l’applicazione delle tecnologie IoT è lo schema logico-architetturale che collega le diverse soluzioni presenti in fabbrica.

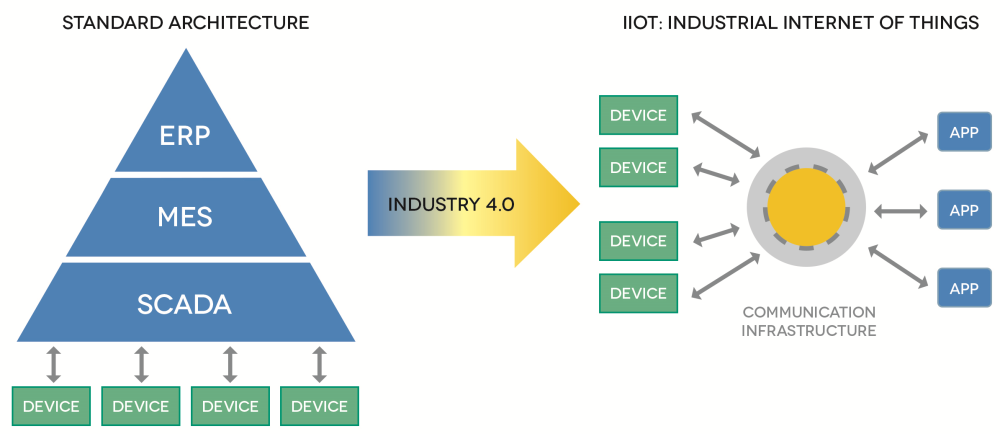

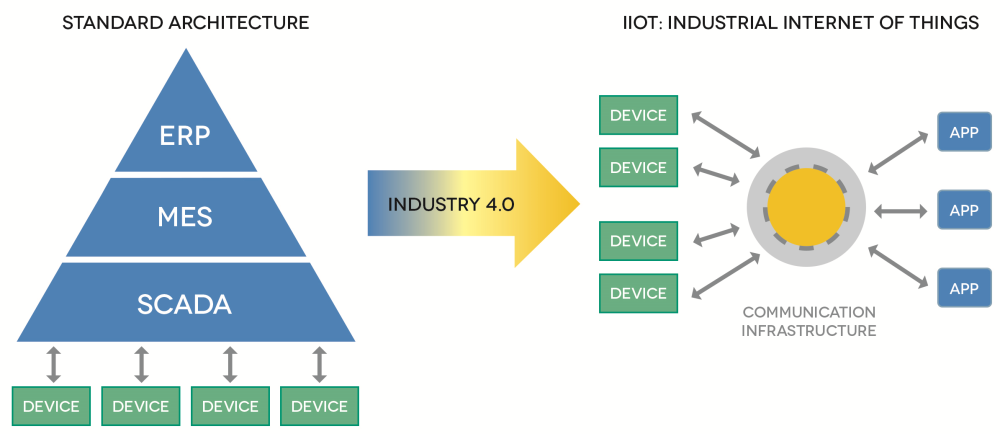

Nell’impostazione standard, infatti, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES rappresentano il collegamento tra il livello business ed il processo produttivo alla base della piramide.

L’Industrial Internet Of Things rivoluziona questo schema con nuove regole del gioco: si passa dai dispositivi collegati alle applicazioni, ad applicazioni e dispositivi collegati ad una infrastruttura di comunicazione centrale. L’innovazione viene dall’ubiquità dei potenziali produttori e consumatori di informazioni che rompe la rigidità dello scambio di dati verticale tra i diversi livelli della piramide.

Il nuovo ruolo dei sistemi MES

Alla luce di quanto illustrato, ci si chiede quindi se la precedente architettura standard e i “vecchi” sistemi applicativi di fabbrica sono ormai da considerarsi sorpassati o se sono possono convivere con queste nuove tecnologie.

Di sicuro restare ancorati allo schema tradizionale comporta il rischio di un progressivo isolamento e dell’esclusione dalle nuove opportunità della Industria 4.0.

I sistemi MES (Manufacturing Execution System) hanno bisogno di reinventare il proprio ruolo nell’ambito di una rinnovata modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi. Si rende necessaria un’evoluzione verso un’architettura aperta rappresentata dal nuovo paradigma di comunicazione e collaborazione, che utilizzando le metafore offerte dal mondo di Internet è in grado di proiettarsi sia dentro che fuori dalla fabbrica.

Dal punto di vista dei processi di business, infatti, uno dei principali vantaggi derivanti dalla diffusione dell'Industrial IoT è quello di poter riorganizzare e rivedere radicalmente la produzione in forma integrata con la progettazione, l'organizzazione del lavoro, il controllo di prodotto, il marketing e le vendite, la relazione con i clienti e la successiva manutenzione.

I prodotti dotati di tecnologia Internet of Things, infatti, sono oggetti “intelligenti” che diventano parte attiva del processo di produzione, trasferendo informazioni e mantenendo un legame informativo con la produzione anche dopo che sono usciti dal ciclo produttivo per entrare nel mercato. In questo modo, cambia completamente la pianificazione del ciclo di vita e il modo in cui l'azienda gestisce i prodotti, li segue e li controlla anche quando i processi di produzione si svolgono su più imprese diverse, in contesti diversi, con partner diversi in zone geografiche diverse.

Con le nuove tecnologie dell’Industria 4.0, inoltre, le aziende manifatturiere possono creare nuove forme di collaborazione tra produttori, fornitori e clienti e, all'interno delle imprese stesse, possono attivare il dialogo tra macchinari, sistemi, attrezzature e mettere in connessione interi stabilimenti anche distanti fisicamente e logicamente tra loro. Si parla infatti di integrazione orizzontale e di collaborative manufacturing: si passerà da una organizzazione a silos, monolitica e verticale, a una visione integrata e aperta basata sulla collaborazione tra persone e tra sistemi intelligenti.

La risposta di Tecnest: FLEX for Industry 4.0 - Una via italiana all’Industria 4.0

Tecnest presenta FLEX for Industry 4.0, il nuovo paradigma di soluzioni integrate per la fabbrica 4.0 che offre una risposta all’esigenza di trovare una via italiana alla 4° rivoluzione industriale, dove Industrial Internet of Things e nuove tecnologie web e smart si fondono con la dimensione umana, essenziale in termini di competenze, qualità e versatilità per le produzioni Made in Italy.

FLEX for Industry 4.0 presenta:

-

Una nuova Smart Factory Console web e role-based per il controllo e l’avanzamento della produzione e per gestire le informazioni e i dati raccolti dalle comunicazioni tra macchine-persone e prodotti

-

Innovative funzionalità di Social & Collaborative Manufacturing per mettere in relazione in tempo reale le diverse figure aziendali coinvolte nei processi di produzione. In particolare attraverso il Collaboration Hub di FLEX for Industry 4.0 operatori, supervisori e collaboratori ma anche clienti e fornitori possono visualizzare, pubblicare, condividere e gestire dati e informazioni su processi e attività in modo semplice e immediato.

-

Un nuovo IoT Gateway per integrare e raccogliere i dati di produzione da macchine, sensori, dispositivi, sistemi di automazione ed altri oggetti fisici, secondo i nuovi paradigmi dell’Industrial Internet of Things

In conformità con i nuovi modelli di architettura legati all’Industry 4.0, la Smart Factory Console di FLEX for Industry 4.0 diventa quindi il luogo principale dove si concentrano le attività di interazione e collaborazione (uomo-macchina, uomo-uomo, macchina-uomo) tra gli operatori di produzione e gli elementi del sistema produttivo. Non si tratta solo di una nuova soluzione MES in tecnologia Web bensì di una nuova infrastruttura in grado di parlare il linguaggio dell’Industrial Internet of Things e di fungere da snodo (hub) di smistamento delle informazioni verso le diverse soluzioni Tecnest per la fabbrica.

Macchine, sensori, dispositivi, sistemi di automazione ed oggetti fisici identificabili via RFID vengono collegati ed integrati attraverso l’IoT Gateway. Operatori, supervisori e collaboratori ma anche clienti e fornitori possono cooperare condividendo informazioni e messaggi. Tutte le informazioni ed i dati raccolti si integrano con quelli gestiti dalle applicazioni APS, MES e OPM di Tecnest all’interno dell’ecosistema FLEX for Industry 4.0. In questo modo è possibile ottenere un universo di dati e informazioni completo e integrato che possono essere elaborati e analizzati grazie alle funzionalità di analytics e alle dashboard role-based messe a disposizione dal sistema.

Veronica Peressotti - Tecnest

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

Arbor è un’azienda specializzata fin dal 1961 nella produzione di sedie, tavoli e complementi d’arredo su capitolato del cliente.

(...)

(...) 29.05.2017 Articolo, Veronica Peressotti

29.05.2017 Articolo, Veronica Peressotti