Secondo la definizione proposta dal MESA International, l’associazione internazionale di riferimento per queste tematiche, un sistema MES (Manufacturing Execution System) è un

“sistema che acquisisce e distribuisce informazioni che consentono l’ottimizzazione delle attività produttive dal lancio dell’ordine di produzione fino al prodotto finito. Utilizzando dati real-time, attuali ed accurati, il MES guida, risponde e informa sulle attività dello stabilimento così come e quando esse accadono. La rapidità di reazione risultante, unita alla attenzione nella riduzione delle attività senza valore aggiunto, permettono di ottenere il massimo dell’efficienza dalle attività operative e dai processi di produzione”

(Fonte: MESA international)

Sulla base del MESA model (2008), è possibile identificare 10 attività esecutive che rappresentano i pilastri di un sistema MES:

-

Process Management

-

Dispatching dei piani di produzione

-

Gestione della manodopera

-

Raccolta dati

-

Controlli PLC; DCS

-

Monitoraggio risorse di produzione

-

Gestione della qualità

-

Tracciabilità e rintracciabilità di prodotto eprocesso

-

WMS e logistica

-

Analisi delle performance

Data l’eterogeneità delle attività tipiche di un sistema MES, le funzioni e i ruoli aziendali che intervengono nello svolgimento delle stesse sono diversi: il responsabile di produzione, il responsabile di reparto, il responsabile della qualità, il responsabile dei magazzini. Tra i principali ruoli chiamati in causa analizziamo quelli più strettamente legati con l’attività di fabbrica, mentre rimandiamo alla descrizione delle soluzioni FLEX TQM e FLEX WMS, quelle relative ai responsabili della qualità e del magazzino.

Il Responsabile della produzione

E' colui che pianifica, controlla e coordina l’attività produttiva in una logica di ottimizzazione delle risorse (umane, economiche e tecnologiche) impegnate. Dirige in modo integrato azioni strategiche, progettuali, organizzative e di gestione delle aree produttiva e logistica. All’interno di un’organizzazione il direttore della produzione è la persona che ha la visione più completa delle potenzialità strumentali e costituisce il punto di raccordo dei vari reparti. È la figura di riferimento per l’industrializzazione del prodotto e crea i collegamenti tra i vari reparti con l’obiettivo di aumentare i livelli di produttività.

Il responsabile di produzione si occupa di:

-

pianificare e realizzare le fasi produttive sulla base delle esigenze delle funzioni commerciali decidendo i tempi e i metodi della produzione stessa

-

coordinare le attività logistiche e di magazzino, garantendo il monitoraggio del livello delle scorte dei prodotti e dei materiali necessari ai processi produttivi

-

verificare lo stato di funzionamento dei macchinari e delle strumentazioni

-

pianificare, organizzare e gestire le risorse umane del settore produzione, in relazione ai flussi produttivi

-

collaborare alla redazione dei budget di produzione ed è responsabile del contenimento dei costi del settore di sua competenza

-

stabilire il calendario operativo, in base al quale tutti i comparti organizzano le attività i tempi e le risorse da impiegare.(Fonte: Isfol 2010)

FLEX per il Manufacturing Execution

Il Responsabile di Reparto

E' colui che interviene nelle attività focali di:

-

organizzazione del lavoro e dei processi produttivi nell’ambito del reparto

-

garanzia delle condizioni di funzionamento delle macchine utensili, attraverso la gestione o la realizzazione diretta di attività di settaggio, attrezzaggio, manutenzione e, in alcuni casi, programmazione

-

coordinamento operativo dei flussi di lavoro interni al reparto o fra reparti logicamente contigui, nelle loro componenti materiali ed informative, in attuazione della programmazione definita dal responsabile di produzione

-

supporto o gestione diretta delle attività necessarie al mantenimento della qualità di prodotto e processi

-

supporto al Responsabile della produzione nella gestione operativa dello stato di avanzamento delle attività/commesse e nella gestione diretta delle risorse professionali. (Fonte: Isfol 2010)

FLEX per il Manufacturing Execution

Ruoli Operativi

Per lo svolgimento dei processi di Manufacturing Execution è importante, inoltre, il ruolo di determinate figure addette a specifiche attività operative, quali ad esempio:

-

L'Addetto Tempi e Metodi

-

L'Addetto di Officina

-

L'Addetto ai Controlli di Produzione

-

L'Addetto ai Controlli in Ricevimento

-

Il Segretario di Reparto

-

L'Attrezzista

-

L'Operatore di Reparto

FLEX per il Manufacturing Execution

La soluzione Role-based di FLEX per il Manufacturing Execution

Grazie all’interfaccia Role-based, FLEX mette a disposizione funzionalità di analisi e controllo studiate per i vari ruoli aziendali.

Tali funzionalità possono essere attivate sia nella applicazione di ingresso al sistema, che in specifici cruscotti configurabili, attraverso interfacce multi-pannello. Il singolo ruolo aziendale può disporre pertanto di funzioni, informazioni e indicatori in tempo reale, utili per lo svolgimento della propria specifica attività.

Esempi di informazioni e funzioni forniti da FLEX in ambito MES sono:

-

Efficienza odierna dei Centri di Lavoro

-

Andamento degli Scarti nel Mese

-

Valore del Versato a Magazzino nel Mese (al Costo e al Venduto)

-

Andamento del WIP ultimi N mesi

-

Lavorazioni da Iniziare nella Giornata

-

Ordini da Rilasciare per Reparto

-

Avviso di Fermo Impianto

-

Ore in ritardo per Centro di Lavoro

-

Andamento Giornaliero dei Mancanti al Montaggio nel Mese

-

OEE ultimi 5 giorni

-

ecc.

Libertà di configurazione: FOR YOU!

Grazie all'elevata configurabilità dell'interfaccia di FLEX, l'utente non si limita a poter selezionare il proprio ruolo scegliendo tra quelli studiati da Tecnest e preconfigurati sul sistema, bensì ha la completa libertà di configurazione e personalizzazione del proprio ruolo e dei propri cruscotti operativi. Utilizzando i Tools applicativi FOR YOU, infatti, ciascun utente, può modificare autonomamente un ruolo esistente o costruire da sé i propri pannelli di lavoro, selezionando dalla tavolozza delle applicazioni quelle di suo interesse e adattandole alle proprie esigenze.

Tracciabilità e MES: grande successo del caso MW FEP al Global Logistics Expo 2013

Si è conclusa con successo anche la ventesima edizione del prestigioso Global Logistics Expo, il meeting di riferimento in italia per i professionisti della logistica e della supply chain, tenutosi il 22 e 23 maggio 2013 a Bentivoglio (BO).

Nel contesto dell'evento Tecnest ha presentato l'intervento dal titolo "Il MES e la tracciabilità di prodotto e processo come fattore competitivo di successo nel Discrete Manufacturing: il caso MW FEP", che ha riscosso un grande successo di pubblico e numerosi apprezzamenti da parte dei partecipanti.

Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno, infatti, affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services), presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione di aspetti quali la tracciabilità dei prodotti e dei processi di produzionesi sono rivelati fattori competitivi determinanti.

La presentazione di Fabrizio Taboga e Marco Fantuzzi è disponibile e scaricabile dall'area download del sito Tecnest.

Tecnest presenta J-Flex 4.U

Tecnest presenta in anteprima la nuova suite applicativa J-Flex 4.U (“For You”) per la pianificazione, il controllo e la gestione dei processi di produzione e delle operations.

La nuova release presenterà nuove funzionalità in ambito APS, MES e operations management e nuove soluzioni verticali per rispondere a esigenze date dalla specificità di ciascun settore o processo di produzione. Tutto questo in maniera integrata, dal momento che tutte le soluzioni J-Flex sono sviluppate sulla stessa piattaforma applicativa.

J-Flex 4.U, il cui nome ("For You") vuole sottolineare la centralità del cliente e della user experience, non introduce solo importanti novità in termini di moduli e funzionalità, bensì rappresenta una vera e propria rivoluzione nell’utilizzo del software aziendale fornendo un’esperienza utente avanzata e “agile” grazie alla nuova interfaccia basata sui ruoli.

Mentre in precedenza era l’utente a dover andare in cerca delle diverse applicazioni e delle informazioni di suo interesse scorrendo le diverse voci e sottovoci di menù, in J-Flex 4.U le informazioni necessarie gli vengono presentate dal sistema stesso direttamente sulla schermata di accesso all’applicazione, rendendo la gestione delle operations più semplice, agile ed efficiente.

Ciò si traduce in notevoli vantaggi in termini di performance operative, gestionali e di decision making, in minori costi di formazione agli utenti e in una maggiore sicurezza dei dati aziendali.

Il lancio della nuova release, che sarà disponibile ufficialmente in autunno, è stato accompagnato da una campagna di comunicazione integrata su stampa e web. Il mensile Logistica Management ha infatti dedicato a Tecnest la copertina del numero di Gennaio/Febbraio 2013 accompagnata da un articolo di approfondimento, mentre sul web il nuovo software è presente con una pagina dedicata a disposizione dei clienti per la richiesta di informazioni e approfondimenti.

La nuova campagna per il 2013 presenta il software J-Flex 4.U con lo slogan "Agile, Esperto, Unico", tre aggettivi che vogliono evidenziare i principali punti di forza del prodotto in termini di user experience, di risposta a specifiche esigenze in ambito produttivo e di completezza funzionale su un'unica piattaforma integrata.

Tali aspetti sono metaforicamente rappresentati dalla figura atletica e leggiadra di una ballerina (agile, esperta e unica, appunto), ripresa mentre sta saltando su una trave sospesa nel vuoto. Lo sfondo dell'immagine, inoltre, richiama la campagna di comunicazione Tecnest del 2012 "Costruiamo il tuo successo da 25 anni", nella quale i consulenti Tecnest erano ritratti in posa sulla stessa trave, riprendendo la celebre fotografia "Lunch atop a Skyscraper" ripresa nel 1932 da Charles C. Ebbets durante la costruzione del GE Building del Rockefeller Center a New York.

Una comunicazione che ancora una volta sottolinea il connubio Soluzioni-Cultura, Software-Persone, Tecnologia-Esperienza che, da oltre 25 anni, rappresenta l'essenza stessa della Tecnest.

Per maggiori informazioni sulla nuova release visita la pagina dedicata e scarica il whitepaper

Tutti i processi di produzione in un'unica suite software

FLEX di Tecnest è l'unica suite applicativa di Supply Chain Management sviluppata in Italia che include all'interno della stessa piattaforma tecnologica e funzionale:

-

un software APS per la pianificazione e schedulazione della produzione

-

un software MES per il controllo della produzione, il monitoraggio e la raccolta dati in fabbrica, la gestione della tracciabilità e la logistica interna

-

soluzioni software per la gestione della qualità, dei magazzini e la configurazione di prodotto

-

una soluzione software per la gestione integrata di tutti i processi delle Operations nelle aziende manifatturiere

-

funzionalità per la condivisione sul web di informazioni con clienti e fornitori

-

un sistema integrato di Advanced Dashboard per l'analisi dei dati aziendali.

Tutte le soluzioni software della suite FLEX sono progettate per operare sia in modo scalabile e integrato l'una con l'altra, sia in modalità stand-alone, come soluzioni dipartimentali connesse con l'ERP aziendale o soluzioni di terzi.

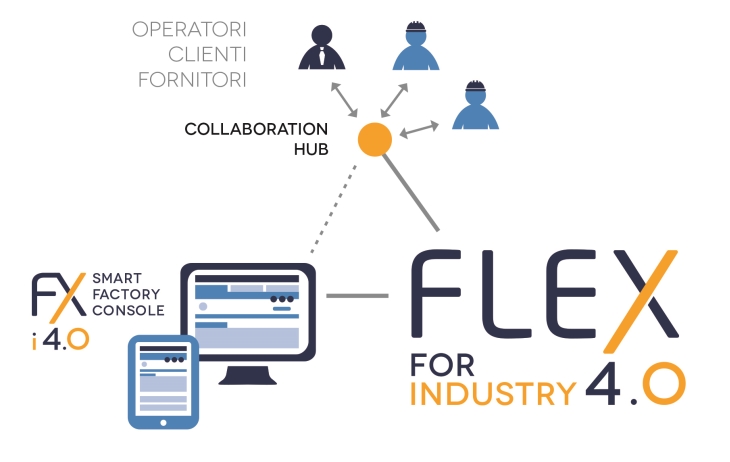

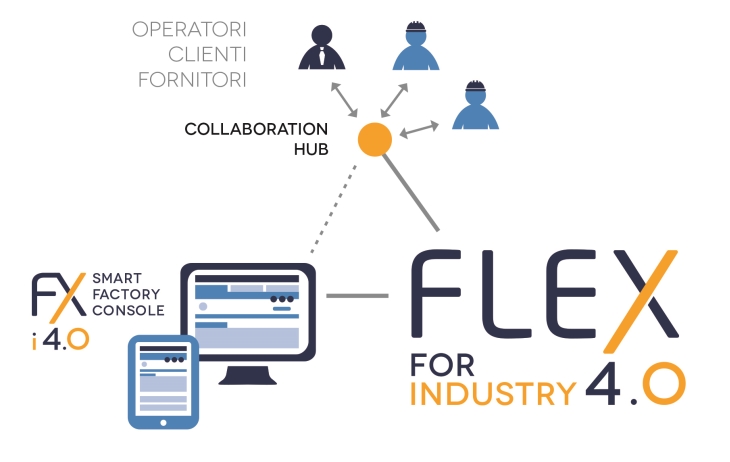

FLEX for Industry 4.0 /

Soluzioni per una fabbrica in trasformazione

REvoluzione Industriale

Le nostre soluzioni software si sono evolute per rispondere alle esigenze di un mondo in continuo mutamento.

Vi presentiamo Flex for Industry 4.0, il nuovo paradigma di applicazioni integrate di Tecnest per la gestione della fabbrica 4.0.

Nuove applicazioni web e smart con funzionalità di Collaborative Manufacturing e tecnologie IoT per ottimizzare i processi di produzione e mettere in comunicazione sistemi, macchine e persone.

Smart Factory Console

La nuova Smart Factory Console di FLEX for I4.0 è la soluzione web e role-based per la raccolta dati, il controllo e l’avanzamento della produzione e per la gestione e l’analisi delle informazioni e dei dati raccolti da macchine, persone e prodotti interconnessi all’interno della fabbrica 4.0.

La Smart Factory Console funge da snodo di smistamento delle informazioni raccolte da macchine e operatori verso le diverse soluzioni applicative di Tecnest per la fabbrica. Tutte le informazioni ed i dati raccolti si integrano infatti con quelli gestiti dalle applicazioni APS, MES e OPM di Tecnest.

-

Funzionalità compliant con i paradigmi dell’Industry 4.0

-

Interfaccia grafica role-based, semplice e intuitiva

-

Estrema rapidità di esecuzione e robustezza del sistema

-

Integrazione in tempo reale con le applicazioni di Tecnest per la fabbrica

-

Funzionalità di analytics e dashboard role-based per l’analisi e l’elaborazione dei dati raccolti

Social & Collaborative Manufacturing

Nuove funzionalità di Social & Collaborative Manufacturing per mettere in relazione in tempo reale le diverse figure aziendali coinvolte nei processi di produzione e per pubblicare o consultare informazioni e dati resi disponibili da persone, macchine o oggetti.

Gli operatori interni o esterni all’azienda coinvolti nei processi di produzione, possono visualizzare, pubblicare, condividere e gestire informazioni e dati su processi e attività in modo semplice e immediato attraverso:

-

Il nuovo Collaboration Hub di FLEX for Industry 4.0

-

Funzionalità per lo scambio diretto di informazioni (chat, screensharing, ecc.)

-

Funzionalità per lo scambio differito di contenuti (FAQ, forum, document sharing, ecc.)

-

Funzionalità per il coordinamento delle comunicazioni (kanban board, scrum, report, ecc.)

Industrial Internet of Things

Sulla base dei paradigmi dell’Industrial Internet of Things i dati relativi a tempi, quantità, ordini, fermi o altre eventuali problematiche derivanti dal processo produttivo possono essere comunicati autonomamente e in tempo reale dagli impianti di produzione al sistema.

Il nuovo IoT gateway di FLEX for I4.0 collega e integra macchine, sensori, dispositivi, sistemi di automazione ed oggetti fisici all'interno della fabbrica 4.0.

I dati a disposizione vengono raccolti dalla Smart Factory Console di FLEX for Industry 4.0 che diventa quindi il luogo principale dove si concentrano le attività di interazione e collaborazione (uomo-macchina, uomo-uomo, macchina-uomo) tra gli operatori di produzione e gli elementi del sistema produttivo.

Richiesta informazioni

J-Flex parla francese con Tecnomaster Group

Un nuovo progetto internazionale per Tecnest, questa volta in Francia, che si aggiunge a quelli acquisiti nel corso degli ultimi anni in Paesi europei ed extraeuropei.

Il cliente Tecnomaster Group, infatti, azienda dell'industria elettronica, tra i più importanti player internazionali nel settore dei PCB (Printed Circuit Board) con sedi in Italia, Francia, Germania, Hong Kong, ha deciso di estendere la soluzione J-Flex già in uso presso lo stabilimento di Pavia di Udine (UD) anche al sito francese del gruppo.

Il cliente Tecnomaster Group, infatti, azienda dell'industria elettronica, tra i più importanti player internazionali nel settore dei PCB (Printed Circuit Board) con sedi in Italia, Francia, Germania, Hong Kong, ha deciso di estendere la soluzione J-Flex già in uso presso lo stabilimento di Pavia di Udine (UD) anche al sito francese del gruppo.

In particolare il progetto vedrà l'implementazione delle soluzioni APS (Advanced Planning & Scheduling) e MES (Manufacturing Exectuion System) di J-Flex per la pianificazione e schedulazione della produzione e monitoraggio e raccolta dati presso la sede di Parigi.

Il cliente

Il cliente