Maggior controllo su costi e produzione in real-time: in partenza il progetto MES con Nuova Esterno Mobili

Maggior controllo operativo e consuntivazione delle attività produttive per una risposta più rapida ed efficiente ai propri clienti.

Per questo

Nuova Esterno mobili, azienda di Pesaro Urbino specializzata nella produzione di

semilavorati poliuretanici per l’arredamento, ha scelto

Flex-Mes di Tecnest per l’ottimizzazione dei propri processi produttivi con focus sul reparto stampaggio.

L’azienda ha avviato un progetto che prevede l’introduzione di nuovi strumenti in grado di migliorare la gestione dei processi produttivi in modalità grafica, interattiva, integrabile con i suoi sistemi informativi e con gli impianti produttivi.

Le attività di Nuova Esterno Mobili si sviluppano presso lo stabilimento di Talacchio di Colbordolo, che ospita gli uffici, i reparti produttivi ed il magazzino. Proprio in questo stesso stabilimento avverrà l’interconnessione di quattro presse che permetterà all’azienda di:

-

Monitorare lo stato delle risorse coinvolte nell’esecuzione delle attività di produzione in real-time

-

Migliorare il processo di consuntivazione dei dati di produzione grazie ad una rendicontazione in tempo reale di attività, tempi e materiali impiegati che aumenti la qualità delle informazioni e dei dati resi disponibili all’organizzazione.

-

Reagire rapidamente ai cambiamenti nell’area produttiva grazie al monitoraggio della produzione ed all’avanzamento più puntuale degli ordini.

-

Realizzare un più preciso controllo sulla marginalità di prodotto attraverso un calcolo corretto dei costi di produzione, standard e consuntivi, reso possibile da una rilevazione puntuale, oggettiva ed in tempo reale di ciò che accade effettivamente in reparto.

Maggior controllo su costi e produzione in real-time: in partenza il progetto MES con Nuova Esterno Mobili

Maggior controllo operativo e consuntivazione delle attività produttive per una risposta più rapida ed efficiente ai propri clienti.

Per questo

Nuova Esterno mobili, azienda di Pesaro Urbino specializzata nella produzione di

semilavorati poliuretanici per l’arredamento, ha scelto

Flex-Mes di Tecnest per l’ottimizzazione dei propri processi produttivi con focus sul reparto stampaggio.

L’azienda ha avviato un progetto che prevede l’introduzione di nuovi strumenti in grado di migliorare la gestione dei processi produttivi in modalità grafica, interattiva, integrabile con i suoi sistemi informativi e con gli impianti produttivi.

Le attività di Nuova Esterno Mobili si sviluppano presso lo stabilimento di Talacchio di Colbordolo, che ospita gli uffici, i reparti produttivi ed il magazzino. Proprio in questo stesso stabilimento avverrà l’interconnessione di quattro presse che permetterà all’azienda di:

-

Monitorare lo stato delle risorse coinvolte nell’esecuzione delle attività di produzione in real-time

-

Migliorare il processo di consuntivazione dei dati di produzione grazie ad una rendicontazione in tempo reale di attività, tempi e materiali impiegati che aumenti la qualità delle informazioni e dei dati resi disponibili all’organizzazione.

-

Reagire rapidamente ai cambiamenti nell’area produttiva grazie al monitoraggio della produzione ed all’avanzamento più puntuale degli ordini.

-

Realizzare un più preciso controllo sulla marginalità di prodotto attraverso un calcolo corretto dei costi di produzione, standard e consuntivi, reso possibile da una rilevazione puntuale, oggettiva ed in tempo reale di ciò che accade effettivamente in reparto.

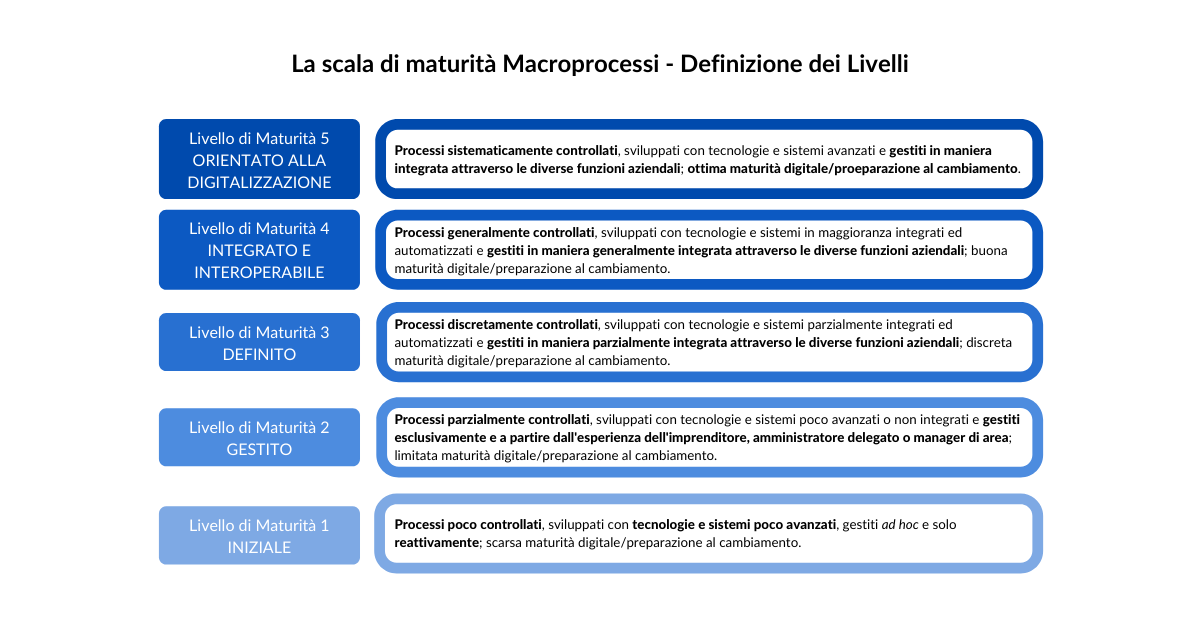

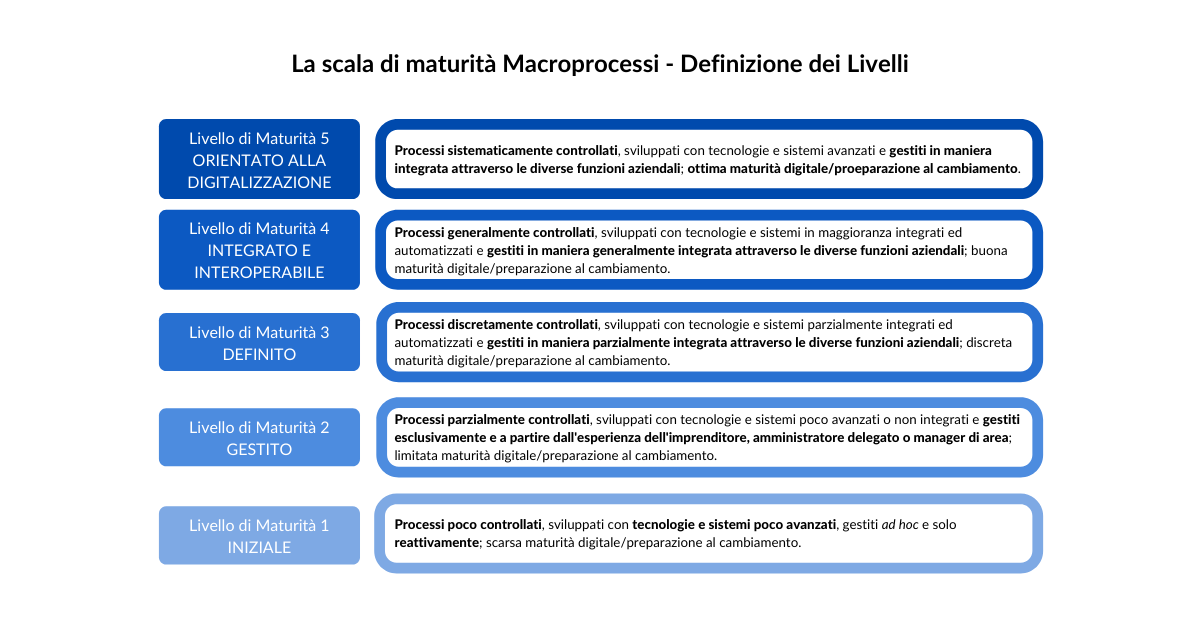

Maturità digitale, cultura dei processi e strumenti per vincere la sfida della “digitalizzazione”: è il momento del manifatturiero.

Dire, fare digitalizzare. Dopo l’accelerazione delle sfide socioeconomiche dettate dalla pandemia, siamo al momento cruciale per il mondo manifatturiero. Non solo IoT, ma anche IoB e Hyperautomation per le fabbriche del futuro che dovranno essere imprescindibilmente interconnesse, remote e pronte al cambiamento.

La digitalizzazione dei processi produttivi è un affare serio.

Non parliamo solo dell’utilizzo di uno strumento piuttosto che di un altro, ma di una vera e propria rivoluzione copernicana nel modo di concepire ruoli, persone e fabbrica come luogo di produzione.

Capita che la parola digitalizzazione venga usata in diversi contesti e spesso a sproposito, ma rendere digitale un processo significa non solo conoscerlo intrinsecamente così bene da poterlo controllare e plasmare, ma avere la piena consapevolezza delle potenzialità e della strategicità che l’organizzazione di tale processo potrà avere.

Insomma serve una visione d’insieme ampia e orientata al futuro.

In tal senso, ecco che la parola digitalizzare si sveste dalla sua “allure” generalista e poco incisiva per trasformarsi in quello che, in ambito produttivo, è declinato dentro al termine “Industry 4.0”.

È ora ad un certo punto, dopo tanto s-parlare di Digitalizzazione e Industry 4.0 di chiarire una volta per tutte qual è la mission di queste due parole, qual è il loro fine ultimo e perché oggi sono così importanti per un comparto produttivo manifatturiero per cui spesso è stato fatto troppo poco.

Generare valore grazie alla “maturità digitale”

Da che mondo è mondo e da che le aziende manifatturiere sono ciò su cui si reggono intere economie globali la parola d’ordine è sempre e solo una: VALORE.

Non importa come lo si faccia, non importa che strumenti si utilizzino: l’unico scopo di ogni ottimizzazione di fabbrica e di processo ha come obiettivo la generazione di valore diretto o indiretto.

Ecco che pianificare e gestire la produzione diventa un momento irrimandabile per tutte quelle realtà che vogliono guardare ad un futuro in cui essere competitivi sarà mandatorio. Oggi nel panorama nazionale molte organizzazioni sono supportate da un "mosaico" di tecnologie poco snelle ed esplicite e spesso non integrabili tra loro. Allo stesso tempo, l'accelerazione del business digitale richiede efficienza e velocità.

Le organizzazioni che non crederanno in una crescita che parte dall’interno verranno lasciate indietro. Basti pensare che solo l’1% dei dati raccolti viene utilizzato dalle imprese che potrebbero invece imparare da tali dati e sfruttarli per orientare al meglio la propria strategia. Big Data, AI, IOT, Cloud Computing, Machine Learning non sono oggi più una novità. Sorpassata la fase della scoperta giunge il momento della consapevolezza e dell’azione orientata a ciò che viene definita “maturità digitale”.

Cultura e competenze di processo

Anche la cultura non solo a livello manageriale, ma anche competenziale assume un ruolo decisamente più rilevante nel panorama odierno della “fabbrica del futuro”.

Sarà fondamentale coltivare un proprio know-how interno in termini di conoscenza dei processi, collaterale rispetto al proprio core business, ed avere una visione chiara dei propri silos funzionali e di processo, oppure, affidarsi a specialisti e consulenti che possano guidare l’organizzazione verso l’acquisizione di tali competenze ed uniformare metodologie operative e strumenti digitali.

Insomma, una fabbrica più automatizzata, preparata e interconnessa e capace di dare valore ai propri dati di produzione è di certo una fabbrica più profittevole?

Vero, ma non sempre se non si prende in seria considerazione anche il fattore umano.

Fabbriche (e persone) del futuro

C’è però un aspetto più filosofico, ma estremamente concreto legato all’industry 4.0. Per arrivare alla generazione di quel valore non si può prescindere dal nuovo ruolo che le persone come risorse stanno assumendo all’interno delle fabbriche “iperautomatizzate”.

Il lavoro diventa intelligente, le skills, la visione strategica la capacità di re-immaginare prodotti e processi diventano il vero nuovo valore aggiunto e un nuovo asset in grado di generare valore per l’azienda stessa. La fabbrica human-centered, oramai è già cosa fatta. Ed è a questo livello che si parla già di Industry 5.0 che altro non è qui che una naturale evoluzione della precedente dove le macchine dopo essersi connesse tra di loro, si connettono con l’uomo con la sua intelligenza e capacità di problem solving.

È l’opportunità che riqualifica la risorsa umana all’interno del contesto industriale.

Siamo ad un momento cruciale per il comparto manifatturiero accelerato dalle sfide socioeconomiche senza precedenti presentate dal 2020. È ora di parlare di digitalizzazione come mindset, piuttosto che come mero investimento tecnologico, come insieme di valori, visioni strumenti e competenze e di guardare alla maturità digitale come obiettivo prossimo.

In Tecnest, dopo 34 anni di cultura e soluzioni, abbiamo imparato soprattutto che una buona visione e prontezza al cambiamento sono la chiave della buona riuscita di ogni evoluzione sia da un punto di vista prettamente tecnico, sia da un punto di vista più manageriale e strategico.

Quando visione e controllo sono le keywords del successo: così Bebi Meccanica diventa gioiello di innovazione in chiave Industry 4.0

Nel mondo nella meccanica di precisione ogni singolo dettaglio può fare la differenza ed è per questo che risulta fondamentale un completo controllo sui costi e sull’organizzazione delle attività produttive. Così Bebi Meccanica, grazie alla visione del suo titolare Gilberto Bianco e all’efficienza del software FLEX per la gestione della produzione, ha pensato “da grande” diventando un esempio virtuoso di informatizzazione.

Pianificazione, schedulazione e gestione della produzione per guardare al futuro e restare al passo con la richiesta del mercato incrementando competitività e trasformando i dati di produzione in asset strategici per l’azienda.

Con questa visione Bebi Meccanica, realtà veneta specializzata nelle lavorazioni meccaniche di precisione, ha scelto la suite FLEX MES e APS di Tecnest per avvicinarsi al mondo dell’Industry 4.0 e digitalizzare il proprio stabilimento produttivo.

Snellire le attività di ufficio con attenzione particolare sui costi, partendo da un’estrema ottimizzazione dei processi produttivi, è stato l’asset fondamentale che ha spinto l’azienda a guardare più avanti nel tempo investendo nel massimo controllo dei processi.

Da zero alla ricodifica degli articoli

Da zero alla ricodifica degli articoli

L’azienda con logica produttiva mista Make to Order e Make to Stock (magazzini KanBan), necessitava di una revisione complessiva dei processi, partendo, in prima istanza, da un importante processo di ricodifica degli articoli a magazzino.

La rimappatura degli articoli è stata portata avanti, nel giro di pochissimo tempo, grazie al software FLEX generando una schiera di impatti positivi a catena in termini di efficienza e rintracciabilità su diversi processi e nell’ottica di una futura implementazione WMS.

Advanced Planning & Scheduling e magazzini automatici

Advanced Planning & Scheduling e magazzini automatici

Con l’introduzione di Flex APS inoltre sarà inoltre possibile schedulare e pianificare la produzione interfacciandola direttamente con i magazzini automatici dell’azienda. Con l’introduzione del sistema di pianificazione e schedulazione della produzione, Bebi Meccanica inoltre, ha implementato la generale capacità di gestione della produzione a breve termine migliorando di conseguenza la flessibilità nella gestione del lavoro.

L'introduzione di software per la pianificazione e la gestione della produzione ha quindi generato diverse ottimizzazioni sui processi rendendo evidenti diversi vantaggi quali:

-

La possibilità di realizzare e lanciare il piano di produzione con un significativo risparmio di tempo e una migliore gestione dei costi.

-

Istantanea precisa della disponibilità dei materiali a magazzino

-

Approvvigionamenti della linea produttiva più efficienti ed in anticipo di due giorni rispetto allo schedulato

-

Gestione ottimale del Kanban

-

Utilizzo di un unico strumento informatico per la raccolta delle schede di lavoro e per la gestione dei dati di fabbrica.

Scarica e leggi il case history completo dall'area download

"Ingegneria" della bellezza: così Flex elabora la ricetta per l'ottimizzazione della produzione in campo cosmetico

Cosa c'è dietro la "produzione" dei più noti prodotti per la cura dei capelli? Qual è il segreto per la massima ottimizzazione di una produzione da oltre 20 milioni di pezzi annui?

Gestione ordini, approvvigionamenti ed una pianificazione avanzata: sono questi gli ingredienti per una perfetta gestione della produzione in campo cosmetico nel progetto portato avanti con Tricobiotos S.p.a..

Tricobiotos S.p.a, società italiana fondata nel 1982 e specializzata nella produzione e commercializzazione di prodotti cosmetici per la cura e la bellezza dei capelli quali tinture, gel, cere, lozioni, balsami, mousse e shampoo, ha scelto FLEX APS e MES con interconnessione delle macchine di produzione, per incrementare le proprie performance produttive attraverso un attento studio dei propri processi con conseguente ottimizzazione.

L’azienda che, all'interno del proprio stabilimento di Vaiano Po (Prato), copre autonomamente l’intero processo di ricerca, progettazione, formulazione, produzione e confezionamento dei prodotti, ha una capacità produttiva annua di oltre 20 milioni di pezzi.

Al centro del progetto i processi di pianificazione, schedulazione ed approvvigionamento come punto chiave dell'intero processo produttivo.

Le fasi del progetto

Le fasi del progetto

Il progetto è stato sviluppato quindi in tre fasi:

-

Studio ed ottimizzazione del processo di approvvigionamento delle materie prime

-

Pianificazione e schedulazione in ambiente simulativo per garantire un corretto piano di produzione

-

Gestione delle attività in Outsourcing tramite DRP (Distribution Requirement planning) per una precisa tracciabilità della merce

I vantaggi per la produzione

I vantaggi per la produzione

Quali sono quindi i vantaggi generati dall'uso del software all'interno dello stabilimento produttivo?

-

Utilizzo di un unico strumento di analisi e raccolta dati (FLEX) con abbandono di supporti ulteriori (EXCEL) in favore di una metodologia di lavoro unificata, standardizzata e condivisa.

-

Un ambiente integrato dove il dato è immediatamente disponibile e aggiornato in tempo reale. Le tempistiche di realizzazione e manutenzione del piano produzione risultano ridotte.

-

Cresce invece la capacità di intercettare e prevedere in anticipo le perturbazioni del piano grazie a scenari simulativi efficaci e visualizzazioni realistiche ed interattive, dove le tempistiche per la realizzazione e la manutenzione del piano produzione risulteranno significativamente ridotte.

Scarica e leggi il case history completo dall'area download