Mecc.Al, l'eccellenza dell'alluminio sceglie FLEX

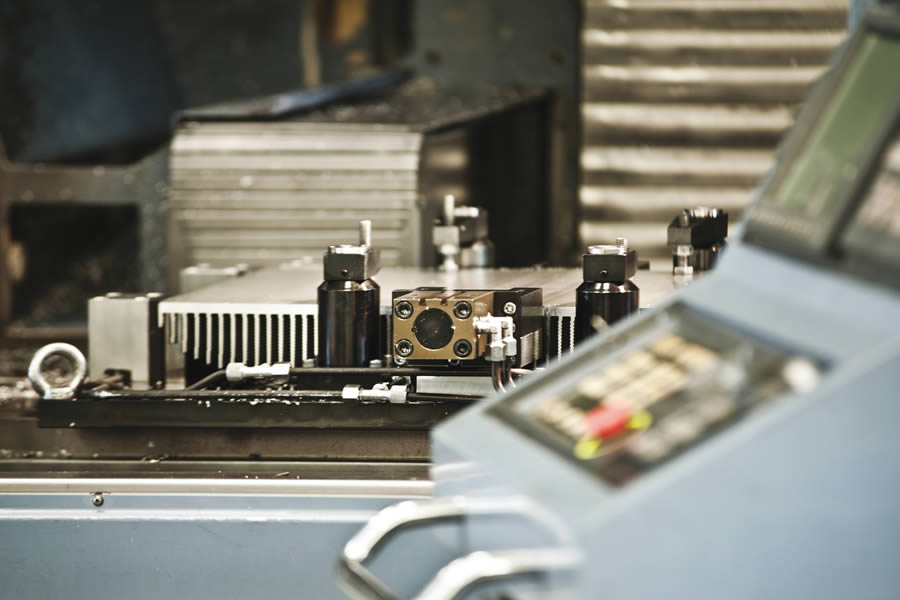

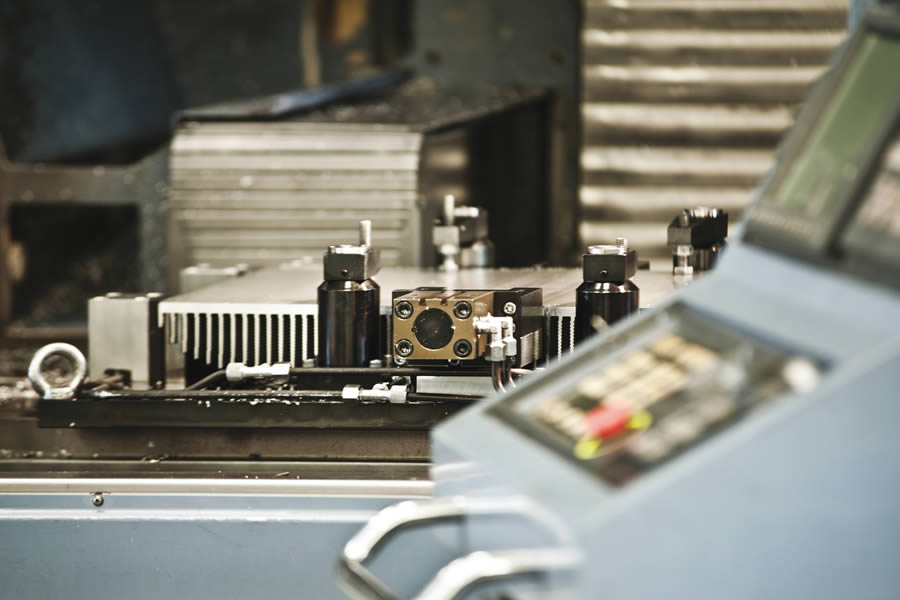

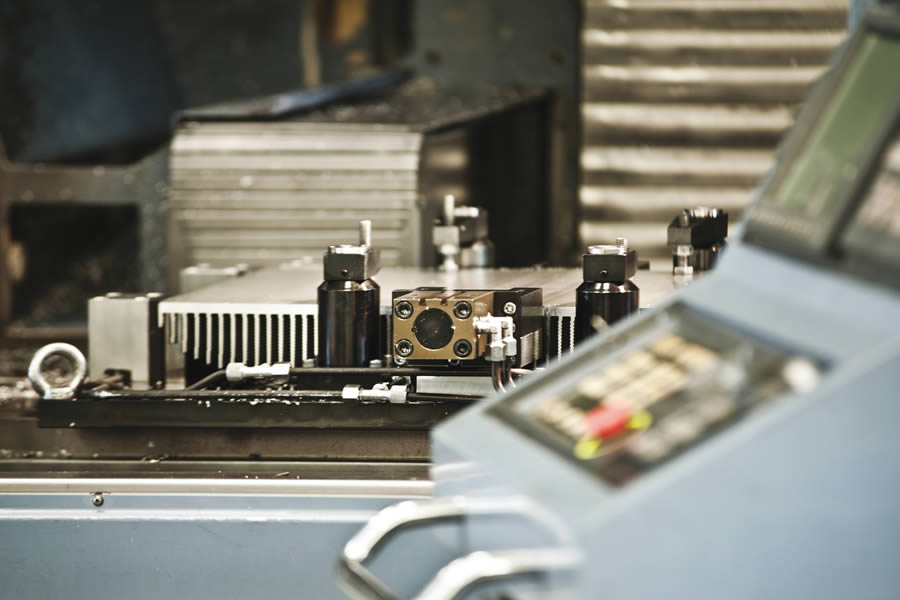

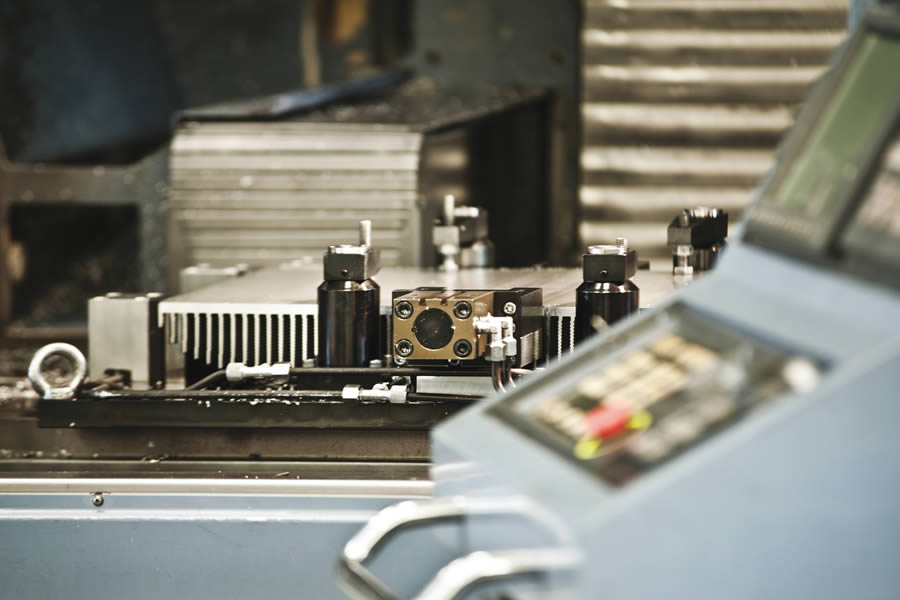

Mecc.Al è un'azienda marchigiana specializzata nella progettazione e produzione di dissipatori di calore e supporti meccanici per l'industria elettronica.

Fondata nel 1996, è una delle sette aziende facenti parte del più grande gruppo industriale privato Italiano del settore dei laminati in alluminio con volumi complessivi annui prodotti di oltre 190.000 tonnellate ed esportati in 85 paesi.

Per rispondere alle richieste dei clienti per qualità, tempi di consegna e prestazioni, da sempre Mecc.Al si dota delle più moderne tecnologie in grado di fornire uno standard qualitativo elevato e costante nel tempo.

È in questo contesto che la direzione aziendale ha deciso di affidare a Tecnest un progetto di inserimento della suite software FLEX, con le soluzioni APS, MES e OPM a supporto dei processi di configurazione e offertazione prodotto, datazione, pianificazione, schedulazione, raccolta dati di produzione, tracciabilità, manutenzione e gestione qualità del prodotto e del processo, acquisti e conto lavoro, e delle attività di logistica avanzata WMS.

Mecc.Al, l'eccellenza dell'alluminio sceglie FLEX

Mecc.Al è un'azienda marchigiana specializzata nella progettazione e produzione di dissipatori di calore e supporti meccanici per l'industria elettronica.

Fondata nel 1996, è una delle sette aziende facenti parte del più grande gruppo industriale privato Italiano del settore dei laminati in alluminio con volumi complessivi annui prodotti di oltre 190.000 tonnellate ed esportati in 85 paesi.

Per rispondere alle richieste dei clienti per qualità, tempi di consegna e prestazioni, da sempre Mecc.Al si dota delle più moderne tecnologie in grado di fornire uno standard qualitativo elevato e costante nel tempo.

È in questo contesto che la direzione aziendale ha deciso di affidare a Tecnest un progetto di inserimento della suite software FLEX, con le soluzioni APS, MES e OPM a supporto dei processi di configurazione e offertazione prodotto, datazione, pianificazione, schedulazione, raccolta dati di produzione, tracciabilità, manutenzione e gestione qualità del prodotto e del processo, acquisti e conto lavoro, e delle attività di logistica avanzata WMS.

Mecc.Al, l'eccellenza dell'alluminio sceglie FLEX

Mecc.Al è un'azienda marchigiana specializzata nella progettazione e produzione di dissipatori di calore e supporti meccanici per l'industria elettronica.

Fondata nel 1996, è una delle sette aziende facenti parte del più grande gruppo industriale privato Italiano del settore dei laminati in alluminio con volumi complessivi annui prodotti di oltre 190.000 tonnellate ed esportati in 85 paesi.

Per rispondere alle richieste dei clienti per qualità, tempi di consegna e prestazioni, da sempre Mecc.Al si dota delle più moderne tecnologie in grado di fornire uno standard qualitativo elevato e costante nel tempo.

È in questo contesto che la direzione aziendale ha deciso di affidare a Tecnest un progetto di inserimento della suite software FLEX, con le soluzioni APS, MES e OPM a supporto dei processi di configurazione e offertazione prodotto, datazione, pianificazione, schedulazione, raccolta dati di produzione, tracciabilità, manutenzione e gestione qualità del prodotto e del processo, acquisti e conto lavoro, e delle attività di logistica avanzata WMS.

Cresce l’informatica che dà competitività al manifatturiero: Tecnest aumenta i volumi del 10% nel 2018

19.03.2019 - Comunicato stampa

Continua il cammino di crescita di Tecnest che anche nel 2018 ha registrato una crescita a doppia cifra. Dopo le ottime performance del 2016 e del 2017, negli ultimi dodici mesi Tecnest ha continuato ad ampliare la propria azione: il 2018 si è chiuso con un incremento del 10% rispetto all’anno precedente, confermando il trend degli ultimi anni.

La crescita è andata di pari passo con l’acquisizione di nuovi clienti e l’espansione: 22 i nuovi nomi di aziende che sono entrati a far parte del portafoglio clienti, 70 i progetti che sono stati commissionati a Tecnest da aziende manifatturiere in Italia e all’estero dando grande impulso al mondo dell’industria 4.0. Dal punto di vista strutturale, accanto a oltre 50 dipendenti, nuovo input è stato dato alla filiale milanese di Tecnest con i nuovi (e più grandi) uffici che sono stati inaugurati a Lissone (MB) e che sono andati a sostituire quelli di Cinisello Balsamo.

La crescita è andata di pari passo con l’acquisizione di nuovi clienti e l’espansione: 22 i nuovi nomi di aziende che sono entrati a far parte del portafoglio clienti, 70 i progetti che sono stati commissionati a Tecnest da aziende manifatturiere in Italia e all’estero dando grande impulso al mondo dell’industria 4.0. Dal punto di vista strutturale, accanto a oltre 50 dipendenti, nuovo input è stato dato alla filiale milanese di Tecnest con i nuovi (e più grandi) uffici che sono stati inaugurati a Lissone (MB) e che sono andati a sostituire quelli di Cinisello Balsamo.

«La spinta alla continua innovazione è il vero motore della crescita», afferma Fabio Pettarin, presidente di Tecnest. «Un impegno che ci ha visto intervenire nei settori più diversi, sostenendo il manifatturiero ad affrontare, e vincere, le nuove sfide dei mercati. Il nostro intervento si è esteso dalla meccanica all’elettronica, dalla plastica fino all’arredamento passando dal tessile e dall’industria di processo, segno che nell’Italia del manifatturiero il saper fare può non bastare: sono necessarie una nuova visione dei processi e una gestione delle informazioni che assicurino tempi decisionali rapidi».

Tecnologia e innovazione per una crescita 4.0

Nel 2018 Tecnest ha proceduto con l’evoluzione della soluzione FLEX for Industry 4.0: lanciata solamente l’anno prima, la piattaforma è stata ulteriormente migliorata e potenziata. «Abbiamo operato sul connubio delle nuove tecnologie compliant con i paradigmi dell’Industry 4.0, per potenziare ulteriormente le nostre soluzioni per l’ottimizzazione dei processi produttivi», prosegue Pettarin. «La soluzione FLEX è stata migliorata sotto il profilo della comunicazione grazie alla nuova Smart Factory Console per la raccolta dati e il monitoraggio in fabbrica che presenta un look & feel completamente rinnovato in grado di fornire una migliore user experience, maggiore rapidità di interazione col sistema e la possibilità di verificare lo stato dei processi con un solo colpo d’occhio. Sono state inoltre potenziate le soluzioni della suite software attraverso nuove funzionalità nell’ambito, ad esempio, dei processi di Master Planning, di gestione della tracciabilità, della logistica e della manutenzione degli impianti».

Secondo Tecnest, il tema maggiore del manifatturiero è la velocità. «I tempi di risposta alle richieste del mercato impongono una dinamicità nemmeno ipotizzata fino a qualche anno fa. In questo l’interconnessione intesa sia come trasferimento di dati e informazioni tra sistemi e macchine tramite anche nuove tecnologie quali, per esempio, l’Internet of Things, sia come interazione e collaborazione tra gli operatori di produzione e gli elementi di sistema produttivo, grazie a funzionalità di Collaborative Manufacturing, giocano un ruolo fondamentale nel permettere alle aziende del manifatturiero di essere sempre più competitive».

Soluzioni per risultati tangibili

I risultati realizzati da Tecnest hanno infatti assicurato velocità e risparmi. Negli ultimi dieci anni, i progetti sviluppati in ambito APS (Advanced Planning & Scheduling) e MES (Manufacturing Execution System), hanno di fatto migliorato le performance aziendali con un aumento del 20% dell’efficienza in reparto, la riduzione del 50% di tempo necessario alla generazione del piano di produzione, il miglioramento dell’on time delivery del 14% con la riduzione del 35% del numero di ritardi superiori ai dieci giorni e una puntualità di consegna migliorata del 26%. Non certo ultima, la crescita dell’8% della produttività generale del sistema, con una riduzione del 50% del ricorso allo straordinario giornaliero.

«L’innovazione non deve essere fine a se stessa, ma portare a dei miglioramenti concreti nella gestione della produzione», conclude Pettarin. «Si tratta di un diverso approccio culturale che le imprese stanno facendo loro; un cambio di paradigma che ci vedrà anche nel 2019 continuare nel cammino di crescita».

I sistemi MES oggi: tra vantaggi e nuove sfide nell'industria 4.0

11.03.2019 - Articolo, Veronica Peressotti

Un sistema MES (Manufacturing Execution System) è una soluzione software che permette di monitorare e ottimizzare i flussi logistico-produttivi in un’azienda manifatturiera. Fornisce uno strumento operativo al personale di linea e, allo stesso tempo, garantisce visibilità in tempo reale al management sul rendimento dei reparti produttivi e sui costi di produzione, in termini di tempi e quantità.

Perché dotarsi di un MES? quali sono i vantaggi principali e come si integra ai sistemi ERP?

Come si adatta il MES alle esigenze delle PMI? Come si è evoluto il MES negli ultimi anni, in seguito ai nuovi trend dell'Industria 4.0?

Risponde Paolo Fontanot, Product Manager di Tecnest.

Quali sono i vantaggi principali dell'introduzione di un sistema MES in azienda?

L’introduzione di un software MES in azienda permette di avere disponibili in tempo reale i dati di avanzamento in produzione (tempi e pezzi prodotti) e quindi di controllare in real-time il processo produttivo stesso con effetti positivi in termini di gestione delle emergenze (allarmi, fermi, rotture, ecc. …) e di decision making. Grazie al MES è possibile, ad esempio, identificare e ridurre i colli di bottiglia in produzione, analizzare e ridurre l’incidenza degli scarti e dei rilavorati sul processo produttivo, analizzarli e ridurli con conseguente incremento dell'efficienza.

Molto importanti in un sistema MES sono le funzionalità di gestione della Tracciabilità e della Qualità in produzione, che possono portare notevoli benefici in termini di riduzione dei difetti e dei conseguenti possibili reclami e diminuzione di eventuali costi per richiamo di prodotti difettosi dal mercato.

Questo vale soprattutto in alcuni settori in cui vigono obblighi di legge, sia nell’ambito della produzione di processo (chimico, farmaceutico, cosmetico, alimentare), sia della produzione discreta (elettronica, automotive, ecc.).

Secondo il modello internazionale “MESA”, infatti, un sistema MES non si limita alle funzionalità di raccolta dati, controllo e avanzamento in produzione ma copre anche i processi di gestione della manodopera, gestione risorse di produzione, controllo qualità, tracciabilità di prodotto e processo, warehouse management e analisi delle performance in produzione.

Grazie a tutte queste funzionalità, il MES può contribuire attivamente ad un miglioramento complessivo della qualità della produzione e della supply chain, con un conseguente miglioramento del servizio al cliente finale e del rapporto di fiducia azienda-cliente.

Come si adatta il MES alle esigenze delle PMI e a realtà anche molto diverse tra loro?

Un sistema MES è costituito da diversi moduli funzionali che possono essere configurati e, eventualmente, personalizzati sulla base delle esigenze e dei processi dell’azienda.

L’introduzione di un software MES, infatti, non può prescindere da un’analisi dei processi aziendali, degli obiettivi di business e delle peculiarità del processo produttivo, anche in base alla tipologia e dimensione dell’azienda. Attraverso la mappatura dei processi e la definizione degli obiettivi da raggiungere è possibile chiarire quali moduli e funzionalità del MES sono necessari e valutare eventuali personalizzazioni nel software o l’introduzione di moduli e soluzioni verticali (es. funzionalità specifiche per le normative e i processi del settore chimico-farmaceutico o food).

Come si è evoluto il MES e quali sono oggi le sue funzionalità e le tendenze più avanzate anche in ottica Industry 4.0?

Oggi uno degli aspetti che caratterizza la fabbrica digitale e i sistemi MES all’avanguardia è il concetto di interconnessione e di Industrial Internet of Things (IIoT). Per quanto ci riguarda, quindi, abbiamo integrato, all’interno dell’architettura applicativa del nostro software FLEX for Industry 4.0, dispositivi gateway IoT in grado di decentralizzare la raccolta dati ed elaborare in maniera distribuita e autonoma informazioni e segnali provenienti dai diversi device presenti sul campo, anche in caso di temporanee mancanze di connettività. Questo è stato possibile grazie alla collaborazione con Eurotech, società specializzata nella fornitura di dispositivi e tecnologie Machine-to-Machine per applicazioni IoT.

Questi gateway IoT non solo possiedono capacità di elaborazione e di archiviazione distribuita dei dati ma realizzano una comunicazione bidirezionale tra FLEX for Industry 4.0 e tutti i dispositivi presenti in fabbrica tramite protocolli industriali quali ModBus, CAN Bus, OPC UA, Siemens-S7, MQTT. In questo modo, i dati relativi a tempi, quantità, fermi e a specifici parametri di processo possono essere comunicati in tempo reale dagli impianti di produzione, raccolti e visualizzati sull’applicazione web Smart Factory Console di FLEX for Industry 4.0.

Allo stesso tempo, a differenza del modello tedesco di Industria 4.0, caratterizzato da elevata robotizzazione e automazione, siamo convinti che nel modello produttivo italiano il fattore umano giochi un ruolo determinante per garantire la qualità e l’eccellenza distintive del made in Italy. Per questo, il nostro software per la fabbrica punta sul concetto di Human-Centered Manufacturing che permette agli operatori di avere visibilità e voce in capitolo sia su quello che succede all’interno della fabbrica connessa che riguardo a quanto accade nel mondo connesso: notifiche su parametri delle macchine e del processo produttivo, feedback dagli utilizzatori dei semilavorati o dei prodotti finiti, solleciti o avvisi agli attori a monte o a valle della catena produttiva.

Come si integra il MES con l'ERP?

A livello logico, il MES rappresenta l’anello di congiunzione tra il mondo delle Operations Technologies (OT), focalizzato sui processi di produzione e sull’automazione di processo, e il mondo delle Information Technologies (IT), caratterizzato da flussi di informazioni, database e anagrafiche di business propri dei sistemi ERP.

Un sistema MES, infatti, ha il compito di raccogliere i dati di processo dalla fabbrica e inviare queste informazioni all’ERP e, viceversa, distribuire informazioni e dati di business disponibili sul sistema gestionale direttamente in fabbrica.

Secondo l’impostazione tradizionale, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES si trovano tra il livello business (sistema ERP) e i sistemi di campo alla base della piramide (sistemi SCADA, PLC o dati acquisiti dagli impianti di produzione) e dove lo scambio di dati tra i diversi sistemi e applicazioni segue un flusso rigido e verticale. Oggi, con l’avvento dell’“Industrial-IoT”, il MES può assumere un ruolo ancora più centrale all’interno della fabbrica 4.0, diventando lo snodo di smistamento delle informazioni raccolte sia sul campo sia dal sistema ERP. Questo perché la tradizionale architettura piramidale viene sostituita con un nuovo paradigma dove applicazioni e dispositivi dialogano tra loro collegandosi a un’infrastruttura centrale. Questo nuovo modello apre le porte della fabbrica verso una supply chain 4.0 e dà potenzialmente spazio alla creazione di nuovi modelli di business.

Soluzioni sempre più complesse richiedono anche un maggiore sforzo di assistenza e formazione?

Spesso, accanto alle soluzioni software, le imprese ci chiedono anche formazione e consulenza per comprendere come gestire il cambiamento organizzativo e come aprirsi, attraverso la tecnologia, verso nuovi modelli di business. Per questo motivo nel 2017 abbiamo anche dato vita alla Tecnest Academy che offre formazione non solo sugli aspetti tecnici e sulle funzionalità dei nostri sistemi APS e MES ma anche sulle tematiche dei processi di produzione e della supply chain.

Un approccio coerente con il nostro claim aziendale “Supply Chain - Cultura e Soluzioni” e con la filosofia di Tecnest che punta non solo a fornire soluzioni software per rispondere alle esigenze di ottimizzazione dei processi produttivi, ma anche a sviluppare e diffondere le competenze in ambito supply chain management all’interno e all’esterno dell’azienda.

La crescita è andata di pari passo con l’acquisizione di nuovi clienti e l’espansione: 22 i nuovi nomi di aziende che sono entrati a far parte del portafoglio clienti, 70 i progetti che sono stati commissionati a Tecnest da aziende manifatturiere in Italia e all’estero dando grande impulso al mondo dell’industria 4.0. Dal punto di vista strutturale, accanto a oltre 50 dipendenti, nuovo input è stato dato alla filiale milanese di Tecnest con i nuovi (e più grandi) uffici che sono stati inaugurati a Lissone (MB) e che sono andati a sostituire quelli di Cinisello Balsamo.

La crescita è andata di pari passo con l’acquisizione di nuovi clienti e l’espansione: 22 i nuovi nomi di aziende che sono entrati a far parte del portafoglio clienti, 70 i progetti che sono stati commissionati a Tecnest da aziende manifatturiere in Italia e all’estero dando grande impulso al mondo dell’industria 4.0. Dal punto di vista strutturale, accanto a oltre 50 dipendenti, nuovo input è stato dato alla filiale milanese di Tecnest con i nuovi (e più grandi) uffici che sono stati inaugurati a Lissone (MB) e che sono andati a sostituire quelli di Cinisello Balsamo.