Schedulare per ottimizzare tempi e setup: la Case History di SER leader europeo nel settore candele

SER S.p.A., leader europeo nella produzione di candele e cere, ha trasformato radicalmente la propria pianificazione e logistica interna grazie all'implementazione della soluzione FLEX-APS di Tecnest. Il sistema di schedulazione e pianificazione automatica della suite FLEX ha permesso all'azienda di abbandonare l'uso di strumenti manuali, ottimizzando i tempi di setup delle macchine e migliorando significativamente l'efficienza generale della produzione. Il risultato? Un raddoppio del fatturato del reparto candele, evidenziando l'impatto diretto dell'innovazione sulla crescita aziendale.

Fondata nel 1988 e parte del gruppo AWAX, SER S.p.A. si specializza nella produzione di cere e paraffine per vari settori, vantando un fatturato annuo di oltre 200 milioni di euro e quasi 300 collaboratori. La sede principale si trova a Santena, Torino, e l'azienda gestisce un vasto portfolio di prodotti che spaziano dalle candele profumate alle cere per usi cosmetici e alimentari.

Gli obiettivi

L'adozione di FLEX-APS ha portato notevoli miglioramenti in termini di velocità e precisione nella schedulazione dei processi produttivi, garantendo puntualità nelle consegne e migliorando la comunicazione tra i vari reparti aziendali. Questi avanzamenti hanno permesso a SER di aumentare la capacità produttiva e di rispondere con maggiore agilità alle esigenze del mercato.

Il progetto, in collaborazione con Tecnest dal 2013, ha preso il via con un'analisi dettagliata delle esigenze aziendali, focalizzandosi sulle attività di pianificazione della produzione. L'introduzione di una pianificazione simulativa e la modifica in tempo reale del piano di produzione hanno permesso di reagire prontamente agli imprevisti, mantenendo l'efficienza e la puntualità nella consegna degli ordini.

Con risultati eccellenti già in vista, SER ora punta a un'ulteriore ottimizzazione dei processi produttivi, con un focus particolare sulla riduzione dei cambi formato e sull'incremento della flessibilità operativa. L'azienda si prepara anche a rispondere alle nuove sfide del mercato, come l'uso di packaging riciclabili, dimostrando un impegno costante verso l'innovazione e la sostenibilità.

Per scoprire più dettagli su questa trasformazione e i benefici ottenuti da SER S.p.A., scarica la nostra case history.

SCARICA LA NOSTRA CASE HISTORY!

Richiesta informazioni

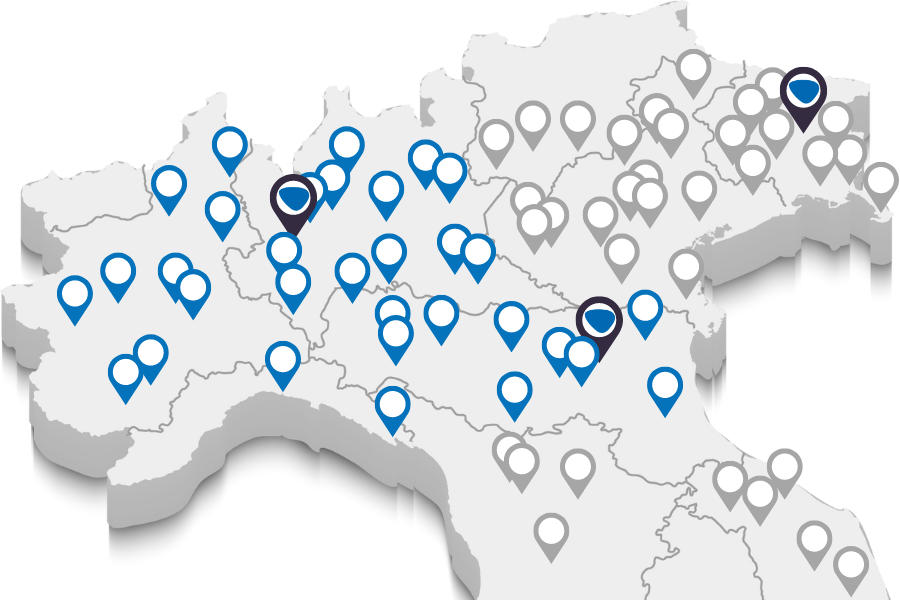

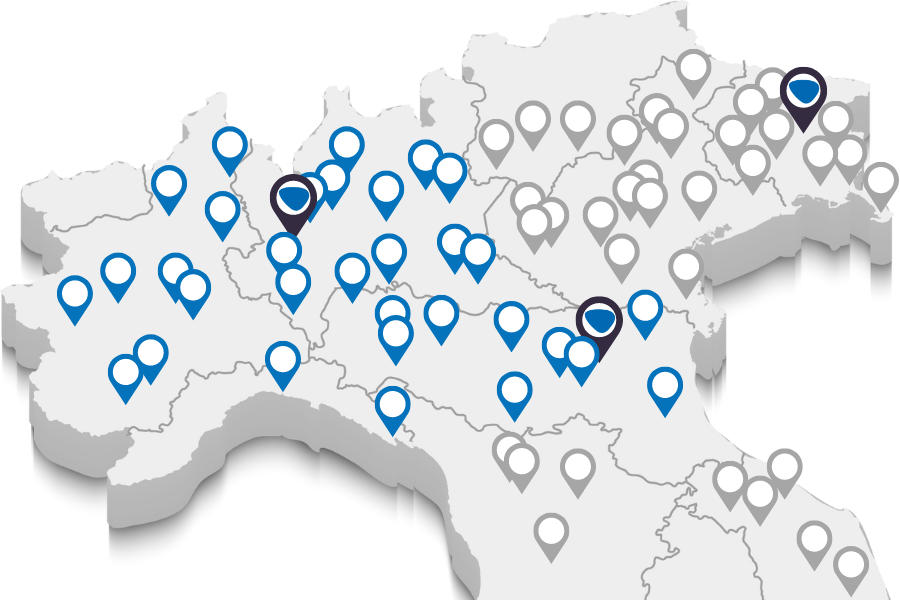

Tecnest Consulting Lombardia: da 13 anni attivi su tutto il Nord-Ovest

Tredici anni fa Tecnest ha preso una decisione strategica: espandere la nostra presenza anche nel Nord-Ovest.

Questo viaggio è iniziato con l'apertura della nostra sede a Cinisello Balsamo (MI) e, nel 2018, con l'inaugurazione della sede attuale a Lissone (MB). Nasce così Tecnest Consulting Lombardia, con l'obiettivo di garantire ai nostri clienti nel Nord-Ovest qualità, operatività e tempestività.

Una scelta motivata dalla volontà di avvicinarci sempre di più alle realtà produttive del Nord-Ovest, assicurando loro non solo le nostre soluzioni innovative per la produzione, ma anche la nostra cultura aziendale basata su competenza, affidabilità e vicinanza.

Scegliere Tecnest Consulting Lombardia significa affidarsi a un team che mette al primo posto la soddisfazione del cliente, con un impegno costante verso l'eccellenza e un forte legame con il territorio.

Affidabilità, Innovazione e Prossimità

Tecnest Consulting Lombardia si compone di consulenti, sales e tecnici specializzati in processi manifatturieri, pronti a raccogliere, analizzare e soddisfare tutte le esigenze della tua fabbrica digitale in qualsiasi settore. Il nostro team opera su tutto il Nord Italia, coprendo Piemonte, Liguria, Lombardia ed Emilia Romagna, assicurando tempestività e competenza.

Dove puoi trovare la nostra soluzione software FLEX e tutte e 3 le nostre sedi:

Richiesta informazioni

Pianificare la produzione impiantistica tra vincoli e complessità

Produrre e realizzare impianti industriali è una delle sfide più complesse nel settore manifatturiero. Ogni impianto è infatti composto da un numero elevatissimo di componenti, ciascuno dei quali deve essere accuratamente tracciato e gestito per assicurare il risultato finale.

L'albero genealogico dei componenti di un impianto può diventare estremamente complesso, richiedendo una gestione meticolosa e dettagliata partendo dalla pianificazione fino alla fabbrica.

Quali sono le principali problematiche in questo ambito produttivo?

-

La complessità delle distinte base: la realizzazione di un impianto comporta la gestione di distinte base profondamente articolate

-

La numerosità degli ordini di produzione: distinte base articolate portano con loro la necessità di gestire un elevato numero di ordini di produzione. Questi ordini sono strettamente correlati, con date vincolanti e tempi ristretti, oltre a numerosi vincoli legati a materiali critici e ai tempi di consegna dei fornitori. Tenere conto di tutti questi fattori è un'impresa ardua, che richiede una visione d'insieme estremamente chiara.

L'importanza della visibilità e della pianificazione automatica

Per gestire efficacemente tutte le complessità della produzione impiantistica, è fondamentale avere visibilità sui legami di appartenenza dei vari componenti dell'impianto. Un sistema di pianificazione automatica come FLEX-APS può fare la differenza, permettendo di tener conto automaticamente delle tempistiche, dei vincoli e delle caratteristiche intrinseche della produzione.

FLEX- APS è un sistema di pianificazione avanzata (Advanced Planning and Scheduling) progettato per generare piano contenente tutte le informazioni rilevanti per garantire la consegna puntuale al cliente. Questo sistema integra vari aspetti della gestione della produzione, offrendo soluzioni specifiche per le sfide più critiche.

Come?

-

Gestione del fabbisogno materiale (MRP): grazie al calcolo del fabbisogno materiale (Material Requirements Planning, MRP), FLEX APS garantisce che tutti i materiali necessari siano disponibili e che siano sempre tracciate in modo corretto le loro dipendenze, riducendo le mancanze dei componenti ed i rischi di ritardi. Questo aspetto è cruciale per mantenere la continuità della produzione e rispettare le tempistiche previste.

-

Piano di Produzione fedele ai vincoli: la possibilità di realizzare un piano di produzione interattivo e simulativo, in grado di tenere conto di tutti i vincoli esistenti, inclusi i tempi di consegna dei fornitori e le capacità produttive dei vari reparti, significa poter reagire in maniera istantanea a tutte le criticità incontrate. Questo approccio consente di ottimizzare l'intero processo produttivo, riducendo i tempi morti e migliorando l'efficienza complessiva.

-

Planning mirato per i reparti critici: la possibilità di realizzare un planning mirato per i reparti critici rappresenta un valore aggiunto importante all’interno della produzione impiantistica. Con una pianificazione dedicata, è possibile gestire in modo più efficace le risorse e garantire che i reparti critici possano operare senza interruzioni.

-

Possibilità di realizzare un grafo di commessa: grazie alla possibilità del sistema di realizzare un grafo di commessa è possibile interagire velocemente (manualmente o con delle shortcuit) aggiungendo o togliendo rami del grafo stesso, soddisfando tutti i vincoli richiesti dalla natura dell’impianto da creare.

Conclusioni

Nel complesso mondo della produzione di impianti, la gestione efficace e precisa è fondamentale per garantire la consegna puntuale e la soddisfazione del cliente. FLEX APS si propone come una soluzione completa e avanzata, capace di affrontare le sfide più complesse della produzione industriale.

Grazie alla sua capacità di integrare la gestione del fabbisogno materiale, la pianificazione fedele ai vincoli e il planning mirato per i reparti critici, FLEX APS rappresenta la risposta ideale per le aziende che vogliono ottimizzare la loro produzione e migliorare la loro competitività sul mercato.

Richiesta informazioni

Racconti da SPS Italia 2024: con FLEX risposte puntuali al mondo che cambia

Da poco rientrati, parliamo già con entusiasmo di

SPS Italia 2024, il nostro secondo evento fieristico dell'anno. Dopo

il grande successo di MECSPE, le nostre aspettative erano molto alte, così come l'entusiasmo nel presentare

la nostra suite software FLEX ai protagonisti del mondo manifatturiero italiano e non solo.

Quest'anno la

sfida del Piano di Transizione 5.0 ha rappresentato un ottimo palcoscenico per

FLEX, che supporta nativamente i requisiti necessari per accedere ai benefici: una soluzione completa per raccogliere ed efficientare il consumo energetico in fabbrica, ma soprattutto portare la fabbrica verso una migliore resa energetica della produzione. I nostri tecnici hanno avuto modo di affrontare il tema e affrontare i problemi legati alla produzione dei tanti specialisti incontrati nei tre giorni di fiera, confermando ancora una volta l'esperienza maturata in quasi 40 anni nel settore manufacturing.

Un pubblico variegato e incredibilmente qualificato, che ci permette di comprendere le richieste del mercato, in continua evoluzione, e traccia la rotta verso il futuro.

Grazie a tutti coloro che ci hanno visitato e hanno reso questa esperienza così formativa. Siamo già al lavoro per le prossime sfide e opportunità che ci attendono!

Vuoi scoprire i dettagli della soluzione FLEX per l'efficientamento energetico?

Sei interessato o non riesci a partecipare?

Manda una mail a marketing@tecnest.it, pianificheremo un incontro personalizzato nella migliore composizione oraria per te.

Tecnest alla 12ª edizione di SPS!

Ti occupi di produzione, innovazione di fabbrica e gestione dei processi manifatturieri? Vieni a trovarci in Fiera a Parma per SPS Italia 2024 - Smart Production Solutions!

Dal 28 al 30 maggio 2024 saremmo a Parma per SPS Italia, l'appuntamento annuale per conoscere e confrontarsi sui temi dell'automazione industriale!

Vieni a trovarci al padiglione 7, stand B58, e scopri la suite FLEX: il nostro software per il mondo della fabbrica.

La nostra proposta

Di seguito la nostra proposta per la prossima edizione di SPS Italia:

-

MES & IIOT: per la raccolta dati in produzione e la consuntivazione del dato energetico per impianto, macchina, lavorazione, tipologia di prodotto, commessa, turno ed ora. Grazie ai dati disponibili in FLEX-MES sarà poi possibile collegarli ai dati di processo e di qualità, evidenziare l’energia impegnata ed i picchi di superamento soglie, rilevare le anomalie di processo e di consumo.

-

PLANNING & SCHEDULING: il sistema di pianificazione e schedulazione avanzato di FLEX-APS che permette la simulazione di scenari produttivi e la modifica in real-time del piano di produzione con la possibilità pianificare e schedulare anche i consumi energetici.

-

BUSINESS INTELLIGENCE: FLEX-BI è il sistema di dashboarding e analitiche per prendere decisioni basate sui dati ed in grado di evidenziare i risultati ottenuti correlandoli ai propri obiettivi di business, sintetizzando anche lo storico dei consumi e confrontandolo con i dati di produzione.

Sei interessato o non riesci a partecipare?

Manda una mail a marketing@tecnest.it, pianificheremo un incontro personalizzato nella migliore composizione oraria per te.