tutte le news inerenti i prodotti

Sulla vetta della digitalizzazione: un progetto APS e MES 4.0 con FLEX per Kong S.p.A.

Kong S.p.A., azienda leader nella produzione di dispositivi di protezione individuale (DPI) e attrezzature per la sicurezza (come caschi, imbraghi e moschettoni e altri strumenti essenziali per le attività verticali e di soccorso) utilizzati in settori quali alpinismo, soccorso, lavori in quota e nautica, ha scelto la suite FLEX di Tecnest per una digitalizzazione completa dei propri processi produttivi.

Fondata nel 1830 da Giuseppe Bonaiti, l'azienda con sede a Monte Marenzo (LC), conta oggi più di 100 dipendenti e quasi 20 milioni di euro di fatturato. È riconosciuta a livello globale per l'affidabilità e l'innovazione dei suoi dispositivi, frutto di un intenso lavoro di ricerca e sviluppo. Kong, si presenta sul mercato con logica produttiva mista: MTS (Make to Stock – a magazzino), MTO (Make to Order – A commessa) e ETO (Engineering to Order).

L'intero ciclo produttivo, dalla progettazione al confezionamento, si svolge all'interno dello stabilimento italiano, dove ogni DPI viene testato singolarmente per assicurare i più elevati standard di qualità e sicurezza.

Proprio per garantire il mantenimento di tali standard e per accrescere la propria competitività, Kong ha scelto di digitalizzare l’intero stabilimento partendo dalla pianificazione della produzione tramite FLEX-APS, arrivando in fabbrica tramite FLEX-MES fino all’interconnessione delle macchine produttive in logica 4.0 attraverso la tecnologia IIOT.

Gli obiettivi del progetto, in completa integrazione con l'ERP aziendale, saranno:

-

garantire una pianificazione accurata e precisa rispettando vincoli e scadenze, generando scenari What If ed assicurando così sempre la massima puntualità con gli appuntamenti in fabbrica,

-

incrementare visibilità e controllo in produzione,

-

migliorare l'efficienza della gestione della tracciabilità interna,

-

garantire un preciso controllo di qualità dei materiali in ricevimento/ingresso, conto lavoro e produzione,

-

potenziare ulteriormente i processi produttivi grazie all’interconnessione avanzata delle macchine di produzione in logica Industry 4.0.

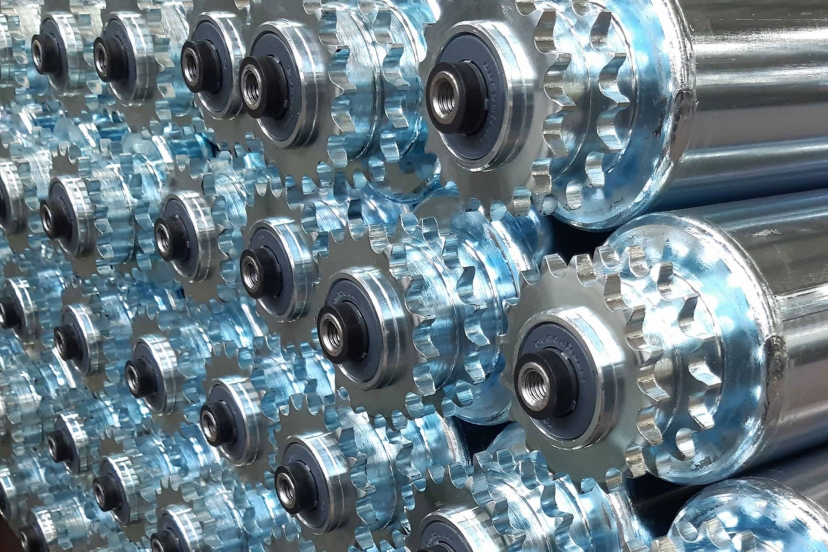

Pianificazione puntuale e visibilità totale in fabbrica: Dugomrulli S.p.A. sceglie FLEX-APS e MES

Dugomrulli S.p.A., storica azienda di Bologna specializzata nella produzione di rulli e componenti per impianti di movimentazione e trasporto materiali, ha scelto la

suite FLEX per un ambizioso progetto di digitalizzazione dei propri processi produttivi.

Operando con una logica produttiva Make-to-Order (MTO), Dugomrulli mira a raggiungere importanti obiettivi, tra cui:

-

garantire una pianificazione accurata rispettando vincoli e scadenze, assicurando così un elevato livello di servizio al cliente finale;

-

aumentare la visibilità e il controllo in tempo reale su tutti i processi produttivi;

-

ottimizzare la gestione delle scorte con un tracciamento puntuale dei materiali a magazzino;

-

migliorare l’efficienza complessiva della produzione grazie a una gestione organizzativa avanzata.

Con questo progetto, Dugomrulli rafforza il proprio impegno verso l’innovazione e la competitività, guardando a un futuro di produzione sempre più efficiente ed integrata.

La bellezza di una perfetta pianificazione: LAB37 sceglie FLEX-APS

LAB37 S.r.l., azienda di Cuneo specializzata nella produzione e commercializzazione di prodotti professionali per parrucchieri, ha scelto

FLEX-APS per ottimizzare ed efficientare la pianificazione della propria produzione.

Con l'impiego di 30 collaboratori nella sede di Cherasco, LAB37 gestisce diversi brand con un’offerta estremamente flessibile e versatile per poter rispondere al meglio alle esigenze quotidiane del consumatore. L’azienda copre l’intero processo di fornitura, costituito da progettazione, formulazione e produzione, passando attraverso le fasi di sviluppo prodotto, prototipazione e industrializzazione di prodotti a marchio proprio (90%) e private label full service (10%).

LAB37 approccia il mercato, costituito da distributori e concessionari, in logica mista MTS/MTO al fine di ottimizzare i processi di miscelazione e considerare opportunamente i casi di “promessa” di acquisto da parte dei clienti.

Proprio per garantire puntualità e massima efficienza LAB37 ha scelto di implementare

il software FLEX per la pianificazione e la schedulazione della propria produzione, in completa integrazione con l’ERP aziendale (Zucchetti©), con i seguenti obiettivi:

-

Incrementare il livello di servizio al cliente finale grazie a date di consegna precise derivanti da una miglior pianificazione;

-

Migliorare l’efficienza dei processi di approvvigionamento grazie al supporto di logiche evolute per il calcolo dei fabbisogni di materiali (MRP);

-

Governare al meglio le perturbazioni del piano di produzione assicurando sempre un piano realizzabile e puntuale.

La suite FLEX di Tecnest per il piano di Transizione 5.0: ecco come raccogliere, monitorare ed efficientare i consumi energetici in fabbrica

Mentre la sfida dell’evoluzione tecnologica raccolta e portata avanti dal Piano di Transizione 4.0 a partire dal 2016, prosegue il suo percorso: una nuova rivoluzione – che guarda al mondo manifatturiero – ha inizio.

Il nuovo Piano di Transizione 5.0 non ha dubbi sulla strada da intraprendere per il futuro. Parole chiave della nuova rivoluzione tecnologica – che punta ancora una volta i riflettori sul mondo della produzione - saranno: efficientamento, digitalizzazione, sostenibilità.

Questo piano, che porta con sé importanti incentivi per il manufacturing, incarna la visione di un futuro industriale più sostenibile, richiedendo un'evoluzione verso pratiche di produzione che integrino l'innovazione tecnologica con l'efficienza energetica.

Quali saranno quindi le condizioni poste dal nuovo incentivo?

-

Aver investito o scegliere di investire in almeno uno dei beni strumentali, materiali o immateriali previsti dagli allegati A e B del piano Transizione 4.0.

-

Resta operativa la necessità dell’interconnessione dei beni al sistema informativo aziendale di gestione della produzione e dell’inserimento dei beni stessi in un più ampio progetto di innovazione che avrà come focus la riduzione dei consumi energetici.

-

La riduzione dei consumi deve essere pari ad almeno il 3% dei consumi energetici della struttura produttiva localizzata nel territorio nazionale oppure ad almeno il 5% dei consumi energetici dei processi interessati dall’investimento.

In caso di risparmi energetici di almeno il 10% per l’unità produttiva e di almeno il 15% per il processo, l’aliquota risulta maggiorata del 5% rispetto a quella vigente fino al 2022. Il che rappresenta ben il 50% in più per lo scaglione più elevato di investimenti, quello oltre i 2,5 milioni di euro.

-

Vengono introdotti ad incentivo i sistemi di monitoraggio dei consumi e di Energy Dashboarding: l’allegato B, quello dedicato ai software, viene ampliato, prevedendo l’ammissibilità agli incentivi anche per software, i sistemi, le piattaforme o le applicazioni per l’intelligenza degli impianti che garantiscono il monitoraggio continuo e la visualizzazione dei consumi energetici e dell’energia autoprodotta e autoconsumata, o introducono meccanismi di efficienza energetica, attraverso la raccolta e l’elaborazione dei dati anche provenienti dalla sensoristica IoT di campo (Energy Dashboarding);i software relativi alla gestione di impresa se acquistati unitamente ai software, ai sistemi o alle piattaforme di cui al punto precedente.

-

La valutazione inerente al consumo energetico dovrà avvenire “su base annuale e sarà calcolata con riferimento ai consumi energetici registrati nell’esercizio precedente a quello di avvio degli investimenti, al netto delle variazioni dei volumi produttivi e delle condizioni esterne che influiscono sul consumo energetico. Occorre quindi analizzare i consumi di un intero anno, ma rapportarli ad una serie di variabili, che tengano conto delle quantità prodotte, ma anche delle condizioni atmosferiche, dello stato delle materie prime, di eventuali guasti o malfunzionamenti.

-

Se un investimento in beni 4.0 ricade sotto l’ombrello della Transizione 5.0 perché abilita un risparmio energetico, si applicheranno le norme di questo piano (e non più quelle del piano Transizione 4.0) in relazione alle tempistiche e alle modalità di fruizione dell’incentivo.

Transizione 5.0: le aliquote

In primo luogo, l’incentivo è differenziato in ragione del risparmio energetico previsto. Si passa dunque da un’aliquota compresa:

-

tra il 35% e il 45% fino a 2,5 milioni di euro,

-

dal 15% al 25% da 2,5 a 10 milioni di euro,

-

dal 5% al 15% da 10 a 50 milioni di euro.

Le spese sostenute per adempiere all’obbligo di certificazione sono riconosciute in aumento del credito d’imposta per un importo non superiore a 10.000 euro. È invece scomparso l’obbligo della rendicontazione da parte di un revisore contabile.

È invece scomparso l’obbligo della rendicontazione da parte di un revisore contabile.

Transizione 5.0: tetto e certificazioni

Ma non è tutto, perchè qui arriviamo alla seconda importante novità: questo scaglione più elevato, che gode di incentivi (sia pure più bassi), arriva fino a 50 milioni di euro contro i 20 precedenti. Considerata anche l’inflazione piuttosto elevata di questi ultimi anni, si tratta a tutti gli effetti almeno di un raddoppio.

Infine, le imprese dovranno presentare una doppia certificazione:

-

una ex ante sulla riduzione dei consumi conseguibili

-

una ex post sull’effettiva realizzazione degli investimenti.

La soluzione Tecnest per l’industria 5.0: IIOT, MES e APS per l’efficientamento energetico

Tecnest offre in un'unica combinazione un sistema APS di pianificazione evoluta, un MES/MOM per la supervisione e controllo in tempo reale delle attività di fabbrica ed una piattaforma IIoT con capacità di Edge Computing per la connettività verso le macchine ed i processi produttivi.

La strada verso la sostenibilità e la riduzione degli impatti ambientali passa per una comprensione e misura dettagliata dei singoli elementi di consumo energetico. Non basta diversificare le fonti di energia, ma vanno ottimizzati i fabbisogni ed individuati e ridotti i consumi superflui.

Grazie all’IIoT ed all’Edge computing è possibile misurare in maniera capillare i consumi di ciascuna macchina ma anche di ogni singola commessa ed attività di lavorazione.

-

All’interno del MES è possibile monitorare i consumi in tempo reale per intervenire sul fabbisogno energetico istantaneo ed operare in modo da ridurre consumi superflui e sprechi di energia.

-

Nel sistema APS i fabbisogni di energia sono usati come dei vincoli di schedulazione per ottenere nel breve periodo la miglior combinazione tra produttività e risparmio energetico e pianificare gli utilizzi delle fonti energetiche sul medio e lungo termine.

In conclusione, il Piano di Transizione 5.0 raccoglie il testimone del suo predecessore orientando fabbriche e aziende verso una maggior consapevolezza energetica premiando – in termini di tempo – chi ha già investito in digitalizzazione e interconnessione dei sistemi di fabbrica, lasciando la possibilità – allo stesso tempo, a chi ancora non lo ha fatto di adeguarsi e poter avere comunque accesso ai nuovi incentivi.

Tecnest, con quasi 40 anni di esperienza in processi rivolti alla digitalizzazione dei processi di fabbrica, con la suite FLEX, abbraccia a tutto tondo la rivoluzione 5.0 proponendosi come valido partner consulenziale ed operativo per attraversarla insieme alle aziende produttive.

Visibilità sui processi, controllo di produzione e puntualità di consegna: Roll-Ven sceglie FLEX-APS e MES

Roll-Ven S.p.A., specializzata nella produzione di rulli e componenti per la movimentazione e la commercializzazione delle componenti di trasporto, ha scelto la soluzione

FLEX-APS e

MES per il proprio stabilimento di Villorba (TV).

Con un'esperienza nel settore B2B dal 1973, Roll-Ven adotta una logica produttiva Make To Order, evidenziando un forte impegno nella ricerca e un elevato contenuto tecnologico. Questi trovano risalto nella sua necessità di massima visibilità sull'avanzamento della produzione al fine di garantire efficienza e affidabilità nelle date di consegna.

Grazie all’integrazione di FLEX-APS e MES, Roll-Ven potrà:

-

potenziare il livello di servizio al cliente finale, garantendo una pianificazione più precisa e rapida per assicurare date di consegna certe;

-

ottimizzare il processo produttivo, superando le indisponibilità di materiali grazie a una maggiore visibilità del carico produttivo;

-

standardizzare la pianificazione, introdurre regole condivise e un processo strutturato per ridurre le scorte in magazzino;

-

potenziare il monitoraggio della produzione e l'avanzamento degli ordini, migliorando la capacità di reazione dell'azienda di fronte a eventuali criticità.

Per una pianificazione delle commesse ad “alta performance”: il progetto FLEX di Tecnest con Takler S.r.l.

Takler S.r.l., azienda specializzata nella produzione di profili in alluminio per i mezzi Truck & Trailer e per il settore edilizio, ha abbracciato la trasformazione digitale con l’implementazione di

FLEX APS,

MES e

Industry 4.0 per il proprio stabilimento di Jesce (MT).

La rapida crescita di Takler S.r.l., che si presenta al mercato in logica produttiva Make To Stock e Make to Order, ha portato a sfide nella pianificazione delle commesse, richiedendo una produzione sostenuta a massima capacità produttiva, nonché un completo monitoraggio delle attività in tempo reale per massimizzare la redditività delle commesse lotto.

Grazie alla soluzione FLEX, Takler S.r.l. potrà:

-

Avere visione in real-time della produzione, grazie ai cruscotti dinamici disponibili con FLEX-MES,

-

Programmare le risorse in modo efficiente, sfruttando la completa capacità delle macchine,

-

Massimizzare la redditività delle commesse,

-

Interconnettere, in logica Industry 4.0, oltre 16 macchine produttive.

Tracciabilità dei processi e completo controllo e visibilità sulla produzione: Reagens S.p.A. sceglie l’intera suite FLEX-APS e MES

Reagens S.p.A., azienda leader nel settore chimico e protagonista globale nella produzione di additivi per il PVC e altri polimeri, sceglie l’

intera soluzione FLEX per il proprio stabilimento di San Giorgio di Piano (BO).

Con una presenza estesa in tutto il mondo, operando attraverso cinque stabilimenti, Reagens S.p.A. si trova ad affrontare le sfide tipiche del settore chimico, come la gestione della tracciabilità dei materiali e del magazzino. L’obiettivo del progetto è quello di ottimizzare la produzione delle linee, migliorando ulteriormente la gestione produttiva al fine di mantenerne la competitività.

Per mezzo della soluzione FLEX, Reagens S.p.A. potrà:

-

Ottimizzare la pianificazione in modo efficiente, migliorando la produttività complessiva,

-

Gestire la tracciabilità dei materiali e dei processi garantendone la conformità,

-

Acquisire un maggiore controllo sui macchinari, per la completa gestione delle linee produttive.

Cresce il progetto di digitalizzazione di Falconeri S.r.l.: gli stabilimenti Dorama Filatura Cardata S.r.l. e Pettinatura Effeci S.r.l. entrano nella famiglia FLEX

La crescita inarrestabile del Gruppo Falconeri prosegue, orientata verso un futuro all'insegna dell'innovazione e della costante digitalizzazione.

In questo contesto di crescita, i plant biellesi Dorama Filatura Cardata S.r.l. e Pettinatura Effeci S.r.l., appartenenti al gruppo Falconeri, hanno scelto di adottare la completa soluzione FLEX per una gestione ottimizzata e multi-company del processo di filatura.

Questi due stabilimenti lavorano in perfetta sinergia sul delicato processo di filatura, partendo dalla lavorazione del pregiato fiocco di cashmere grezzo per trasformarlo poi, mediante un'abile manifattura, in filato di altissima qualità. Tale filato viene quindi consegnato alla capogruppo Falconeri o ai suoi fornitori esterni.

Questo ambizioso progetto è in continua evoluzione, sviluppandosi di pari passo con la crescita dell'azienda.

L'eccellenza e la collaborazione tra i vari attori coinvolti confermano il successo di Falconeri nel rimanere all'avanguardia nell'industria tessile, abbracciando le più avanzate tecnologie e pratiche operative.

Una miglior pianificazione delle commesse per scendere in pista con il “turbo”: M.I.V.V. S.p.a. sceglie Flex APS

L'azienda abruzzese, realtà conosciuta in tutta Europa nel settore automotive, scende dunque in pista con un progetto interamente dedicato a mantenere eccellenti i livelli di servizio al proprio cliente finale integrando le attività di pianificazione con il proprio ERP aziendale.

Grazie alla soluzione Flex APS, M.I.V.V. S.p.a. sarà in grado di:

-

reagire in maniera istantanea alle perturbazioni del piano di produzione

-

schedulare in maniera esatta le attività produttive

-

garantire affidabilità sulle date di consegna

Una soluzione digitale completa per il mondo della produzione elettronica: il progetto FLEX con GR Elettronica

GR Elettronica s.r.l. azienda di Osimo (Ancona) impegnata nella produzione di schede elettroniche per vari settori di mercato ha scelto l’intera suite FLEX APS, MES e IIOT per il proprio stabilimento produttivo.

Rapidità di risposta al mercato, resilienza e flessibilità rientrano, per il settore dell’elettronica, tra i requisiti fondamentali per assicurare gli alti standard di servizio al cliente finale.

Proprio da tale richiesta è stato disegnato il progetto con la suite FLEX che si integrerà poi, oltre che con l'ERP aziendale (Business Central di Microsoft), anche con le linee di produzione.

Gli obiettivi del progetto si innesteranno quindi in una più ampia organizzazione aziendale e permetteranno all’azienda di:

-

Pianificare in modo preciso le attività produttive reagendo in maniera istantanea alle perturbazioni del piano,

-

Garantire una data di consegna puntuale

-

Avere maggior controllo sulle attività in fabbrica con attenzione particolare alla tracciabilità interna e alla qualità