tutte le news inerenti i prodotti

Quando la digitalizzazione della produzione è “alla moda” – Beste S.p.A sceglie la suite Flex APS e MES

Beste S.p.A. azienda tessile di Prato – operante a 360 gradi nel mondo tessile (con disegno, progettazione e lavorazione dei capi) per i più importanti nomi del mondo della moda - ha scelto la soluzione

APS (Advanced Planning & Scheduling) e

MES (Manufacturing Execution System) della suite Flex di Tecnest per il proprio stabilimento produttivo di Colle Cantagallo, con l’obiettivo di organizzare in maniera esatta la pianificazione delle proprie attività, gestendo allo stesso tempo le complessità tipiche processo produttivo tessile.

Grazie all'implementazione del modulo APS, sarà possibile per l'azienda raggiungere i seguenti obiettivi:

-

Un incremento del livello di servizio in termini di affidabilità delle consegne nelle date promesse al cliente

-

Organizzazione della produzione tramite regole unificate, consultabili e condivise tra tutte le figure dell’organizzazione

-

Ottimizzazione di sequenze e cambi tipo produzione nel rispetto dei vincoli stabiliti

-

L’elaborazione di piani alternativi ad ogni “distorsione del piano”

Allo stesso tempo l’azienda, grazie all’implementazione del MES, sarà in grado di gestire anche la parte di avanzamento produttivo, direttamente da bordo macchina tramite la Smart Factory Console di Flex, in completa integrazione con gli altri software già presenti in fabbrica. Ciò permetterà di migliorare il processo di consuntivazione dei dati di produzione grazie ad una rendicontazione in tempo reale di attività, tempi e materiali impiegati.

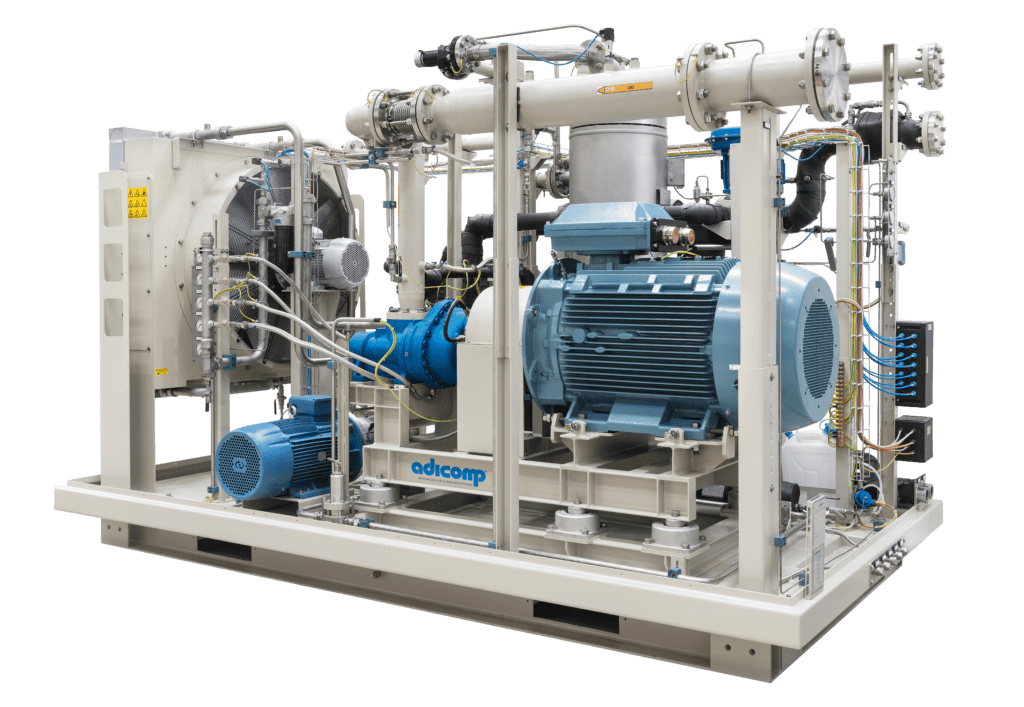

Maggior controllo ed efficienza in pianificazione ed in produzione: Adicomp S.r.l. sceglie Flex APS e MES

Adicomp S.r.l. azienda veneta leader nella fornitura di tecnologie e servizi legati alla compressione di aria e gas in diversi mercati industriali, ha scelto la suite Flex per ottimizzare la produzione all’interno del proprio stabilimento produttivo di Isola Vicentina.

L’azienda che si presenta sul mercato con logica MTO (Make to Order) aveva la necessità di accrescere la propria organizzazione aziendale da monte a valle.

Ha scelto quindi di implementare la soluzione Flex APS (Advanced Planning & Scheduling) e MES (Manufacturing Execution System) con l’obiettivo di avere maggior visibilità sui propri processi di produzione e pianificazione.

In particolar modo l’azienda ha puntato su:

-

Una datazione ordini precisa e puntuale per assicurare efficienza produttiva

-

Rispetto assoluto della data di consegna al cliente finale, passando da uno strumento manuale al software con il quale, nonostante la criticità nel reperimento dei materiali, sarà in grado di garantire la consegna

-

Pianificazione risorse e manodopera per una miglior organizzazione in produzione e un piano di produzione esatto

-

Raccolta dati con focus su tracciabilità e monitoraggio in reparto per verificare in real-time lo stato di avanzamento della produzione

-

Identificazione e tracciabilità dei materiali lungo tutto il processo produttivo dal ricevimento alla spedizione

Un progetto completo per il mondo Luxury: Pinetti S.r.l. sceglie l'intera suite FLEX

Pinetti S.r.l. è un’azienda con sede a Bagnatica (BG) specializzata nella fabbricazione di complementi d'arredo in pelle per il mondo luxury tra cui articoli da viaggio, borse articoli in similpelle, selleria e cinture in pelle e cuoio.

Caratterizzata da grande attenzione e capacità nella ricerca e nello studio dei materiali, l’azienda cura ogni dettaglio per garantire ai propri clienti alta qualità e servizio di eccellenza.

Per il proprio stabilimento di Bagnatica, Pinetti, ha scelto la suite FLEX nei moduli APS, MES e WMS per implementare l'efficienza produttiva sull’intera catena di produzione.

Il progetto, estremamente completo, partirà da una gestione accurata delle giacenze di magazzino tramite FLEX- WMS per permettere all’azienda di elaborare i fabbisogni cliente con proposte di produzione e richieste d’acquisto in maniera esatta.

Grazie poi al sistema di Advanced Planning & Scheduling, Pinetti S.r.l. potrà procedere alla redazione del piano di produzione sulla base di quanto precedentemente elaborato migliorando in maniera importante la puntualità sulla consegna al cliente finale.

Infine attraverso il MES, potrà monitorare l’avanzamento della produzione in real-time.

Il progetto impatterà quindi positivamente su:

-

Visibilità su giacenze e scorte di magazzino

-

Gestione e governo dei carichi

-

Visibilità sull’avanzamento commesse anche grazie al sistema di Smart Factory Console installato direttamente in reparto

-

Visibilità su colli di bottiglia e criticità a diversi livelli della produzione

-

Gestione e reattività del piano di produzione

Qualità e visibilità sulla produzione in chiave 4.0: il progetto MES di Fanton con Tecnest!

Fanton S.p.A. è un’azienda con sede a Conselve (PD) esperta nella fabbricazione di apparecchiature per la distribuzione e il controllo dell'elettricità, ha scelto FLEX-MES con interconnessione in logica 4.0, per incrementare la propria efficienza produttiva.

L’azienda con oltre 60 dipendenti e 17 milioni di euro di fatturato aveva l’esigenza di un maggior controllo e visibilità sull’avanzamento della produzione.

La soluzione MES della suite FLEX risponderà a tale esigenza andando a gestire l’avanzamento delle commesse in real-time assicurando sempre alti standard qualitativi grazia ad un attento monitoraggio della qualità di processo ed interfacciandosi direttamente con il gestionale aziendale (SAP©).

Monitorare, tracciare e integrare le attività di fabbrica grazie ad un MES user-friendly: il progetto di PRATIC F.lli Orioli S.p.A. e Tecnest con FLEX

PRATIC F.lli Orioli S.p.A. azienda leader nazionale per la progettazione e produzione di tende da sole, pergole e strutture da esterno, ha scelto Tecnest come partner per accrescere il controllo sulle proprie attività di fabbrica.

L’esigenza dell’azienda, che circa 350 dipendenti e 70 milioni di fatturato, è quella di riuscire a monitorare l’andamento della produzione tramite un’interfaccia smart, ponendo particolare attenzione alle tempistiche su determinate fasi produttive, interconnettendo allo stesso tempo le macchine in ottica Industry 4.0.

Controllare, integrare, tracciare

Obiettivo principale del progetto per PRATIC F.lli Orioli S.p.A. è quello di fornire agli operatori in produzione un’interfaccia estremamente user-friendly, che possa offrire visualizzazioni immediate sull’avanzamento delle attività da un lato, e dall’altro semplificare ulteriormente le procedure operative grazie all’interconnessione tra i diversi sistemi informativi presenti in produzione.

Grazie all’integrazione web-service con i sistemi documentali e gestionali, la comunicazione tra i sistemi informativi sarà resa estremamente snella e funzionale: permetterà infatti di accedere in maniera semplificata a tutte le informazioni necessarie (allegati, disegni tecnici, procedure etc.) ottimizzando tempi e rendendo più lean il trasferimento della documentazione necessaria.

La possibilità inoltre di avere a disposizione la stampa delle etichette di identificazione logistica, direttamente su terminale SFC (Smart Factory Console) pronte per la stampa in reparto, ottimizzerà le procedure di ricerca e selezione delle etichette stesse, spesso dispendiose in termini di tempo per gli operatori.

Più controllo su costi e tempi per incrementare la produttività e garantire consegne puntuali: F.M. Curvati S.r.l. sceglie FLEX-APS

F.M.Curvati S.r.l. azienda di Padova specializzata nella realizzazione di stampati curvi per mobili-arredamento da oltre 40 anni, ha scelto Flex-APS per migliorare i propri processi produttivi.

Il progetto agirà a livello di pianificazione della produzione garantendo date di consegna certe e standardizzando la programmazione operativa per permettere agli addetti di verificare rapidamente la sostenibilità di tali date di consegna, simulare diversi scenari produttivi e programmare al meglio le attività nei centri di lavoro.

Obiettivo finale del progetto è quindi quello di incrementare la produttività dell’azienda grazie ad un maggior controllo delle attività a monte della produzione.

Incrementare competitività e ROI grazie ad un controllo puntuale sulla produzione: il progetto MES di Orciani S.p.A. con Tecnest

Orciani S.p.A azienda tessile delle Marche, impegnata nella produzione di cinture, borse e accessori d’alta gamma realizzati in pelle dal 1979, ha scelto Tecnest come proprio partner per un interessante progetto di gestione della produzione.

Caratterizzata da grande attenzione e capacità nella ricerca e nello studio dei materiali, oltre che nella sperimentazione di lavorazioni inedite, l’azienda cura ogni dettaglio per garantire ai propri clienti alta qualità e servizio di eccellenza.

Proprio per mantenere alto lo standard qualitativo come elemento distintivo della propria produzione, Orciani del Fano ha scelto la suite Flex-MES per assicurare un perfetto controllo sulle attività produttive ed essere in grado di reagire rapidamente ai cambiamenti nell’area produttiva.

Una rendicontazione in tempo reale dei tempi e dei materiali impiegati permetterà inoltre al management di migliorare il processo di consuntivazione dei dati e ad accrescere la precisione degli indicatori prestazionali grazie ad un sistema di reporting aziendale dedicate a efficienze operative, lead time di evasione ed utilizzo risorse.

Incrementare efficienza e visibilità sulla produzione grazie al MES: il progetto di Tessilor SRL con Tecnest

Tessilor SRL, azienda di Sedegliano di Udine specializzata nella tintura di filati in matasse, ha scelto la soluzione FLEX-MES per incrementare il controllo sulle proprie attività produttive.

Tessilor SRL, grazie al MES (Manufacturing Execution System) potrà applicare un più veloce e preciso controllo sulla marginalità della produzione favorito dalla consuntivazione dei dati di produzione e dal monitoraggio in tempo reale di risorse e dei KPI elaborati eseguito con modalità avanzate e grafiche.

Sarà inoltre possibile avere sempre informazioni aggiornate dai diversi reparti (disegni, foto, procedure, video, etc.) ed allineare in real-time le informazioni di avanzamento degli ordini e delle commesse.

Obiettivo finale del progetto è quello di avere massima visibilità sulle attività produttive ed attivare un virtuoso ciclo di aumento della produttività globale.

Pianificare, sequenziare e gestire la produzione in ambito tessile integrando sistemi e reparti: Brugnoli S.p.A sceglie Flex APS e MES

Brugnoli S.p.A., importante realtà lombarda impegnata nella produzione di tessuti a maglia circolare di alta qualità, ha scelto l’implementazione di FLEX-APS e MES per i suoi due stabilimenti produttivi: il primo, quello di tessitura, volto alla produzione del greggio ed il secondo dove trova luogo il reparto di Tintoria, che partendo dal greggio si occupa del finissaggio e tintura del tessuto finito.

L’azienda, caratterizzata da una forte capacità industriale con approccio artigianale e con logica produttiva MTO/ATO, ha scelto di dare il via ad un importante progetto di digitalizzazione delle attività produttive che la porterà a migliorare i processi di pianificazione, programmazione operativa e gestione della produzione.

Per poter soddisfare al meglio le esigenze di Brugnoli S.p.A e permetterle di raggiungere gli obiettivi prefissati, è stata data particolare rilevanza ad un’analisi preliminare dei processi produttivi, con attenzione alle criticità presenti nel plant di tintoria in modo da garantire la perfetta sinergia ed integrazione dei sistemi tra i reparti appunto di tessitura e tintoria/finissaggio con l’ERP aziendale.

Grazie ad una pianificazione integrata dei due plant, Brugnoli S.p.A. sarà in grado di rendere più preciso il processo di datazione degli ordini di vendita, ma anche di schedulare in maniera puntuale il plant di tintoria/finissaggio, considerando i vincoli tipici della tintoria, assicurando date di consegna certe al proprio cliente finale.

Inoltre, grazie al MES, sarà possibile sequenziare le operazioni degli ordini di produzione e gestirne gli avanzamenti tramite il terminale Smart Factory Console, permettendo quindi al management, con un sistema di dashboarding, di prendere decisioni sulla base dei dati forniti dal campo.

Pianificazione, gestione della produzione e Industry 4.0 per servire al meglio i leader europei del settore: Spiral ingranaggi S.r.l. digitalizza con FLEX

Fornire ai leader europei del settore un prodotto di altissima gamma in tempi rapidi e certi.

Con questo obiettivo

Spiral Ingranaggi S.r.l, azienda di Monselice, specializzata nella produzione di ingranaggi di alta qualità per il mercato dei motoriduttori e rinvii per trasmissioni, ha scelto la soluzione

FLEX APS (Advanced planning & Scheduling) e

MES (Manufacturing Execution System) di Tecnest per ottimizzare i propri processi produttivi.

La realtà produttiva conta oggi 40 dipendenti e oltre 13 milioni di euro di fatturato e si propone sul mercato con una logica produttiva MTO (Make to Order).

Alla soluzione software, che si integrerà perfettamente con l’ERP preesistente (Navision ©), si aggiunge anche il progetto targato 4.0 con l’interconnessione bidirezionale delle macchine.

Quali saranno quindi i goal del nostro progetto?

-

Una miglior pianificazione operativa standardizzata per incrementare il livello di servizio al cliente finale

-

Un miglior monitoraggio e consuntivazione dei dati di produzione in tempo reale anche grazie a interfacce operatore distribuite di reparto

-

Interconnessiano impianti compliant con i paradigmi Industria 4.0